代表ECO 专栏

19. 实现成形工厂 factor4 的提案示例3

2009.11.20

新模具技术的高循环

在之前的专栏“在成型工厂实现因素4的提案2”中,我提出了减少与成型工厂冷却水相关的浪费和麻烦的建议。

这一次,我将介绍一个进入模具以增加每小时产量的提案。

●提高每小时产量的建议

为了增加每小时的成形品产量,可以考虑以下事项。

- 缩短成型周期。

- 降低不良率。

- 减少了换段频率,缩短了换段时间。

以下是模具冷却以缩短成型周期的建议示例。

●模具冷却问题

为了冷却进入模具的熔融树脂,冷却水通过模具冷却。在这种情况下,大多数冷却水管只能通过普通切削中的直水管进入模具。

模具,包括浇口和流道,具有多种三维形状,非常/紧急用直的冷却水管快速均匀地冷却它们。成型周期是由熔融树脂最慢的冷却部分决定的,所以如果能以尽可能高的速度均匀冷却,就可以缩短成型周期。

为了实现这一点,敝公司提出了以下两种技术。

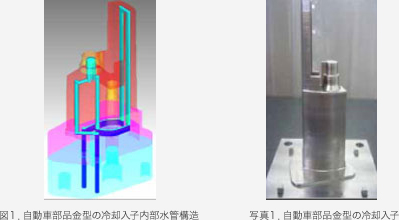

●金属光造型复合加工的三维冷却水管

第一个是通过金属光造型复合加工这种新的加工方法,将水管做成三维形状的模具零件的提案。

在金属立体光刻复合加工中,将平均粒径约为20μ的金属粉末铺展至50μ的厚度,并选择性地用激光照射,仅将必要的部分熔化和粘合。在高度方向将其层叠数次后,进行高速切割。这样,金属粉末层被熔合,重复高速切削,形成三维自由形状。最终输出的模具零件,即使形状复杂,也能以整体构造和切割精度完成,内部有三维水管和排气孔零件,可自由安装。

以下示例显示了使用具有通过金属光造型复合加工创建的三维冷却水管的模具零件缩短成型周期的示例。

图1和图1是带有三维水管的汽车零件模具的冷却水分子,冷却水管的效果将冷却时间从约25秒缩短到约10秒。

图2所示为金属立体光刻复合加工制作的内部有狭缝状冷却水通道的浇口套。正常情况下,浇口比成型件厚,而且往往需要时间来冷却,而产品部分虽然可以冷却,但浇口部分还没有凝固,所以似乎在等待。有不少。在这种情况下,通过使用设置有这种冷却水管的浇口套,可以显着缩短冷却时间。

我们与在金属立体光刻复合加工方面拥有深厚技术的OPM实验室合作,并在内部引进了金属立体光刻复合加工机器,并从具有此类3D水管的模具零件的建议中制作出来。上面的例子也是 OPM 实验室的一个记录。

在使用金属光造型复合加工的模具零件中,除了像三维冷却水管这样的特征之外,还可以在模具零件内的自由位置设置用于放气的多孔状部分。

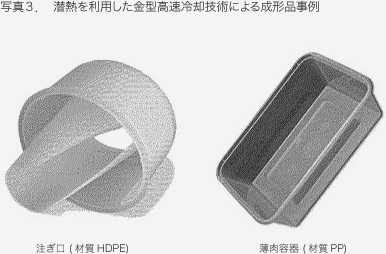

●利用潜热的模具高速冷却技术

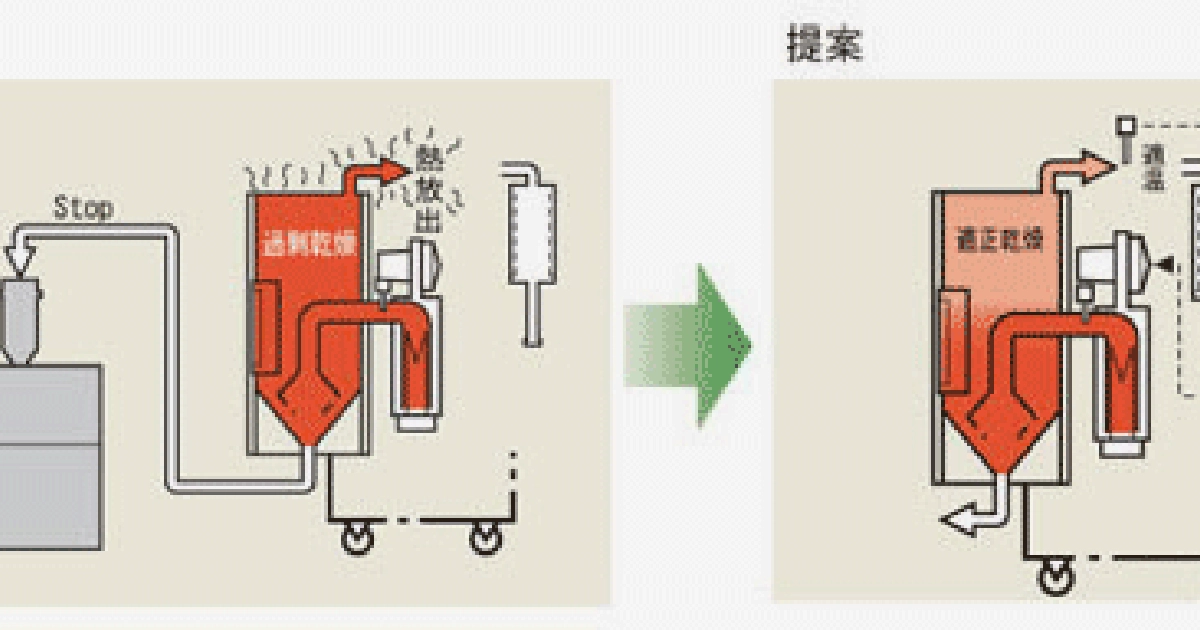

第二个建议是利用潜热的模具冷却技术,使熔化的树脂冷却更快,更均匀。

图 3 是该技术的示意图。在模具内部产生一个与成型产品形状相匹配的型腔,并加入适量的水,将模具内部的压力降低到沸点在 30°C 到 40°C 左右的压力。并且,在模具的上部,放置一个允许冷却水通过的交换。

当熔融树脂注入模具时,熔融树脂附近的模具温度升高,减压模具内部的水也随之沸腾。沸腾的蒸汽然后上升,被顶部的交换冷却,回到水中,然后落下。

如此反复,熔融树脂的热量被汽化热高速带走,最后通过交换浪费到冷却水中。所谓模具本身就变得像热管一样,是一种能够以非常/紧急高的速度均匀地从熔融树脂中带走热量的技术。

在以下照片3的事例中,各成形品的成形周期从11.8秒缩短到7.0秒,从3.8秒缩短到2.5秒,都缩短了35%左右的成形周期。

敝公司与澳大利亚的Ritemp公司合作,该公司拥有利用这种热量的模具快速冷却技术的专利,如果您提供没有冷却电路的模具图纸,则添加该技术的冷却系统我们提供设计模具的服务。

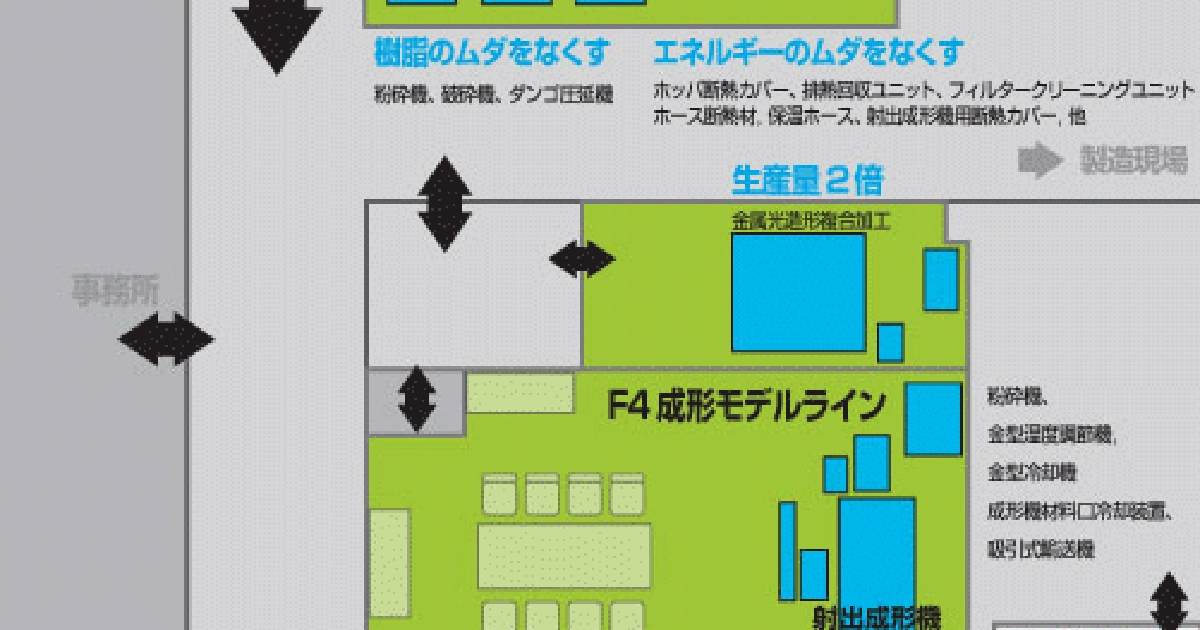

●提高小时产量的其他建议

为了提高每小时的成型品的生产量,不仅是与模具冷却有关的零件,而且还缩短了材料更换/模具交换时的换装时间,减少了由于气体引起的缺陷问题等。我们也在努力提出建议。

在下一栏中,我想总结一下到目前为止的专栏。

2009年11月20日松井宏信