瞄准模具工厂的factor4

缩短工序衔接时间是提高效率的关键

2022.12.19

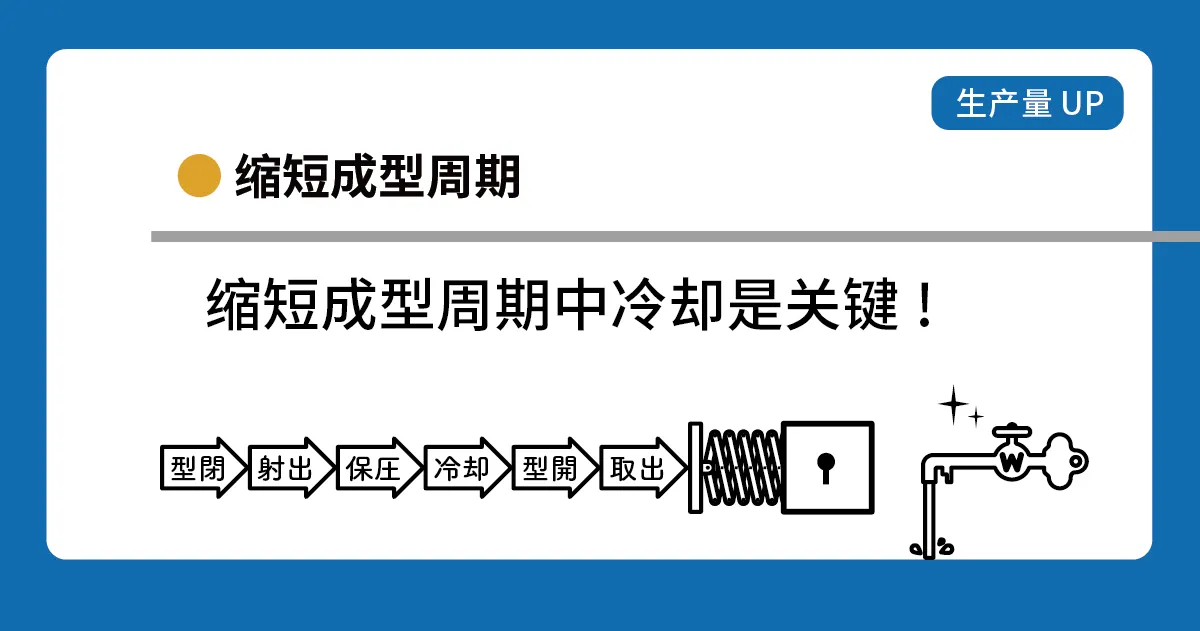

注塑成型中的分段时间是什么?

注塑成型中的分段时间,

- 使材料干燥

- 将模具装入成型机

- 提高模具的温度

- 给出成形的条件

它指的是生产准备的时间。

在塑料成形中,在更换材料和更换模具期间,成形机是停止的,生产是停止的状态。近年来,多品种小批量生产正在进行,并且为了适应各种产品,这种阶段时间进一步增加。

这一系列工作称为“设置时间”,如果不高效地完成,可能会导致生产损失。为了尽可能地减少损失时间,缩短交货期,缩短设置时间成为了一个无法回避的课题。

尤其是“换料”和“换模”是占据设置时间最多的工序。

材料替换

我认为在成型过程中改变材料的颜色和改变材料通常会发生。对于具有多种颜色的零件,分段时间可能比成型时间长。另外,为了降低模具费用,安装转换销等,用一个模具成形各种零件的事例也不少见。

如果要更改材料,请尽快切换以开始下一次成型,但除非材料处于适当的干燥状态,否则无法进行成型。由于树脂材料的干燥需要时间,因此有必要事先制定好时间表。

而且,更换材料的时候,也有将软管内和供给线上残留的材料废弃、清扫的工夫。如果不能顺利进行的话,注塑机停止的时间会变长,会成为效率恶化的因素。

模具交换

由于多品种小批量生产的增加,在成形工厂更换模具的工夫有增加的倾向。更换模具必须使用起重机等,既费时又费力,而且是伴随着危险的作业。

由于成形后的模具温度较高,因此必须等到冷却后才能进行更换。此外,更换模具后,如果模具温度不上升,则无法开始成型,因此需要等待直到变暖。

此外,许多成型工厂的工人数量很少,特别是在夜间。如果覆盖多个模具更换的时间,则会发生更换等待,从而延长成型机的停止时间。

像这样,模具更换是无论如何都会延长分段时间的工序。

缩短分段时间的优点是什么

缩短分段时间,增加成型机的工作时间,就可以多生产。

即使成型机在等待阶段停止,待机功率也在使用中,因此减少待机时间也可以减少损失。

在成形工厂缩短分段时间,直接关系到提高生产效率,降低成本,即提高销售额。这对提高工厂效率很重要。

但是,包括分段时间在内的成形机整体的时间安排,很难通过手工作业进行周密的安排,是很费事的工作。成型机经常因故障而停止,每次重新安排时间表是不现实的。

介绍缩短分段时间的解决方案

那么,为了缩短段取时间,有什么样的方法呢?

对于每一步,我们都会介绍解决问题的解决方案。

更高效地更换材料

如果能追加干燥机,使树脂在预备干燥状态下待机,就能减少树脂等待干燥的分段时间。

此外,使用清洁设备可以提高工作效率。

如果将软管、气缸、料斗中残留的树脂全部抽出清扫的话,光是那样就花时间了。

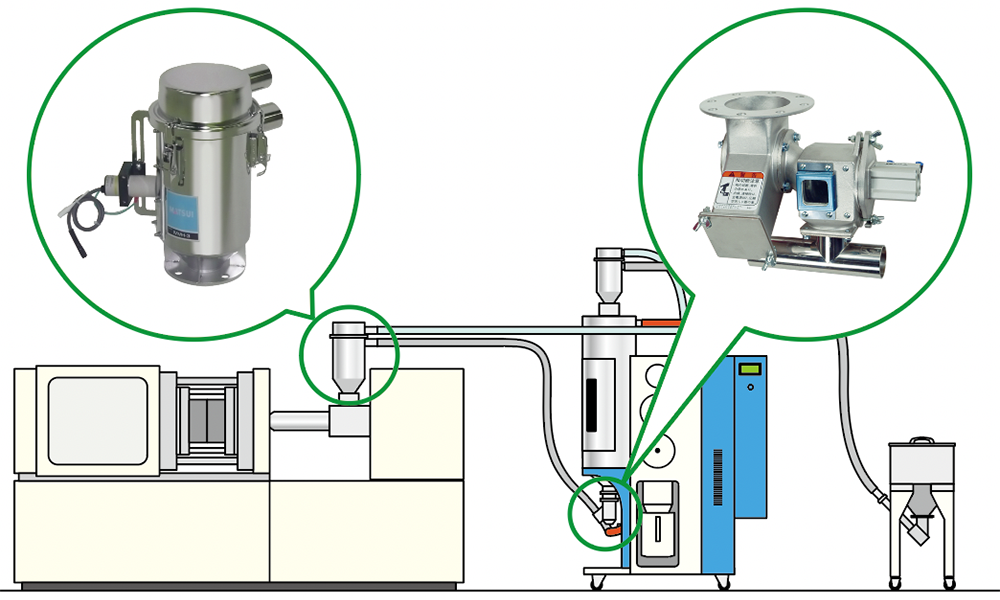

因此,作为解决方案列举的是吸入式捕集器和推式阻尼器的组合。通过批处理将所需最小限度的树脂输送到成形机,可减少废弃的树脂量,缩短材料、换色时的分段时间。

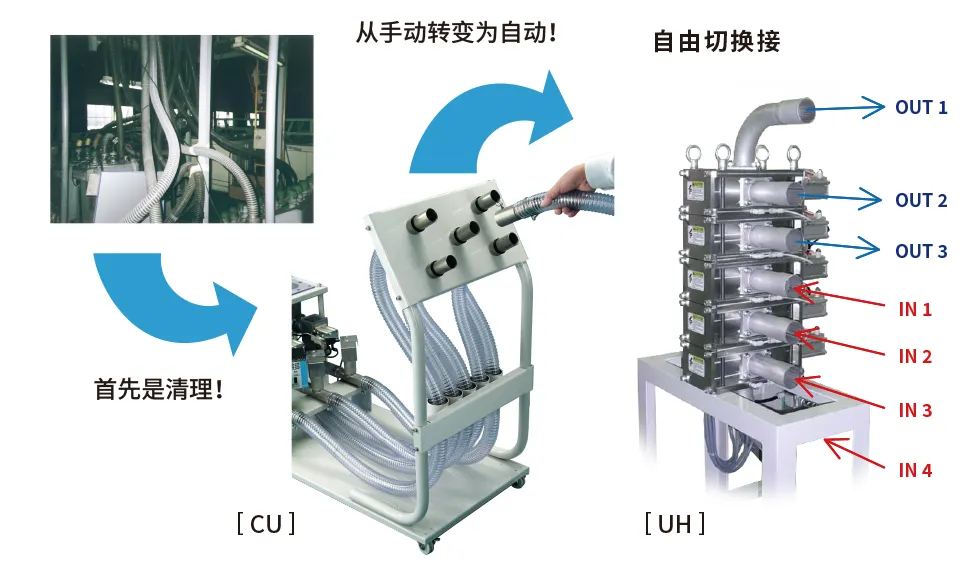

自动切换材料

如果在一台成型机上切换多个材料进行成形,或者在多台成型机上使用相同的材料,则自动切换送入的材料可以节省大量时间和精力。

这就是通用标头发挥作用的地方。通过准备多台预干燥机,连接万能集管和成型机,通过集中控制器操作,可以轻松切换材料。无需移动干燥器或更换内部树脂。无需更换原料软管或空气软管,可监控干燥机的运行状态。通过以这种方式简化工作,您可以期望缩短设置时间。

因为构造简单,所以没有材料的滞留,可以根据各个现场自由构成,这是特点之一。

减少更换模具的麻烦和时间

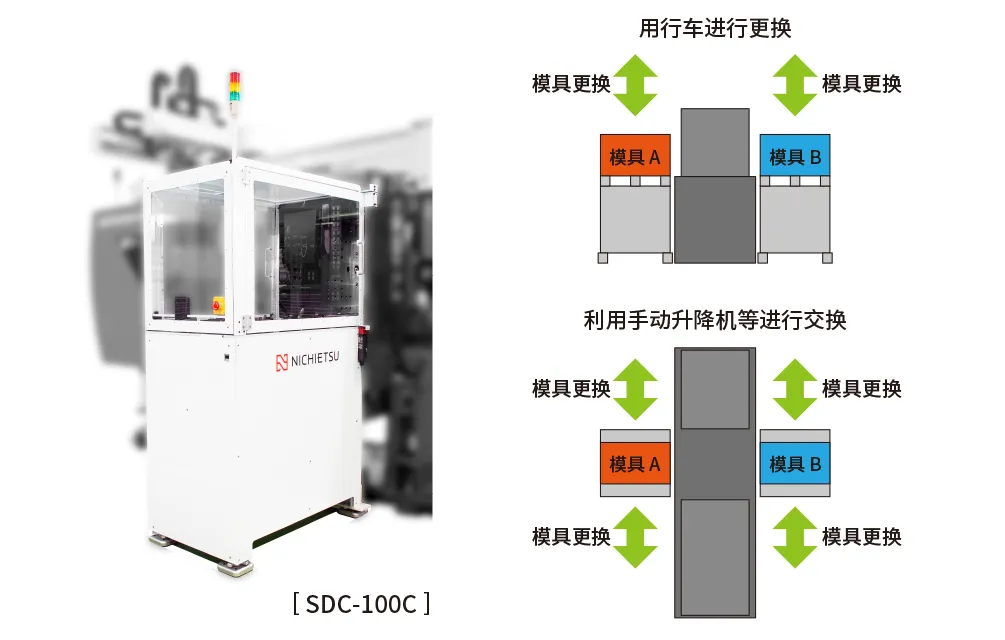

在通常的步骤作业中,即使进行了预备温度调节,在成型机上安装时也需要将所有的配管取下,用起重机安装到成型机上,需要两次。介绍解决此问题的解决方案。

快速安全地更换模具

关闭成形机更换模具的通常步骤称为“内步骤”。

另一方面,在不关闭成形机的情况下,事先进行模具更换的安排称为“外部安排”。通过将下次成型中使用的模具的预先准备转换为“外部准备”,可以快速安全地更换模具。

在外部安装程序中,在生产过程中,模具交换设备将预先安装下一个要使用的模具,并连接管道以准备备用温度。之前的生产结束后,可以在连接配管的状态下,在升温的状态下更换模具。

定位精密,更换后可迅速投入生产。这样就大大缩短了换模的分段时间。

如果您在空闲时间使用起重机移动和安装模具,并提前安装管道,则可以避免等待模具安装。因为不需要焦急地作业,所以也提高了作业人员的安全性。

它可以安装在现有的成型机上,占地面积是世界上最小的,因此无需进行大规模的翻新或设备更换。

详情请点击此处⇒换模装置SDC

减少模具维修时间

在成形品上附着了气体成分的时候,需要清洗模具。即使在这样的维护工作中,也必须停止成型机,这将是一个很大的时间损失。

特别是中重度的气体的话,必须将模具从成形机上卸下来清洗,需要更换模具、清洗等步骤。在这种情况下,使用干冰爆破可以在模具安装在成型机上时清洁模具,减少拆卸所需的时间和精力,并确保工人的安全。

干冰是二氧化碳本身,喷射后马上就会汽化,所以不会产生废弃物。清洗后可迅速恢复成形,提高工作效率。因为不使用溶剂和研磨剂,所以对人体和环境友好也是优点之一。

总结

尽量不停地运转注塑机是提高注塑厂生产效率的最快方法。

通过消除浪费时间和增加产量来提高销售额,通过缩短交货时间来改善工厂的评估。此外,通过减少设置时间和工作效率,可以进行少量操作,从而有助于提高运营安全性。

松井制作所所提出了各种提高成型工厂生产率的解决方案。请随时与我们联系。

CX设计部饭岛泰彦