瞄准模具工厂的factor4

防止成型的色差!静电对策,配合位置变更、均匀配合

2023.02.01

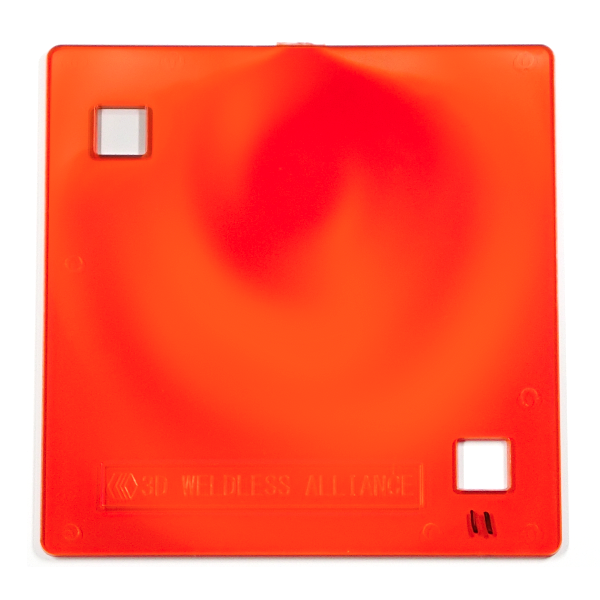

树脂成形的从业人员都会为之头疼的“色斑”。这是一种外观缺陷,但由于每个零件的颜色深浅不同,或者在一个零件中形成大理石花纹,这些现象在成型条件下很难防止,并且很难掌握发生的时间,这是一个麻烦的成型缺陷。

可能有很多人会说,“为了降低生产成本,天然材料混合色母材进行着色,但成型品颜色不均匀是个问题”。

本专栏介绍此颜色不均的原因和具体的解决方案。

为什么在成型过程中会出现色斑?

成型品的颜色不均匀是因为在成形时着色剂和自然材料的混合比例发生了变化。因此,通过使用预先混合了颜料的着色颗粒 (颜色化合物) ,不太可能发生这种颜色不均匀,但由于着色颗粒成本高且材料批次大,因此存在大量库存的风险。

因此,为了防止通过材料配方着色的成型品产生颜色不均匀,应该采取什么样的措施?

为了使混合比例均匀,您首先想到的是将色母材材料和天然材料在滚筒(混合机)中充分混合,但仅此是不够的。事实上,在材料输送过程中和向成型机供应时,混合比发生变化的情况很多。我们将逐步解释原因和对策。

为什么混合比例会发生变化?

色母材材料是将高浓度的染料、颜料混炼在树脂中制成的塑料用着色材料。这是与天然材料混合以匹配颜色,但由于色母材材料和天然材料的比重不同,因此会因运输过程中的速度差异和运输过程中的晃动而发生分离和分类。它会结束。

另外,在输送路径的配管和成型机的料斗中产生静电,色母材材料(或天然材料)粘附在它们的内壁上,当它积累到一定程度时,它会掉落off.,会有亮区和暗区。

换句话说,由于运输时的振动和静电,配方比率会发生变化,从而导致零件颜色不均匀。如果在将混合材料提供给成型机时将其分离,则在材料进入成型机之前采取措施是很重要的,因为在诸如背压和螺杆转速等成型条件下很难防止颜色不均匀。

静电对策、复合位置变化、均匀复合

如上所述,造成颜色不均的原因主要是色母材材料与天然材料的比重不同,以及运输途中产生的静电。如果是这样,通过改变复合位置,就可以有效抑制配合比的变化。

防静电

静电由于环境的湿度、材料的电位差、运输时的摩擦等,在各种各样的地方都会发生,所以有必要采取每个地方的对策。

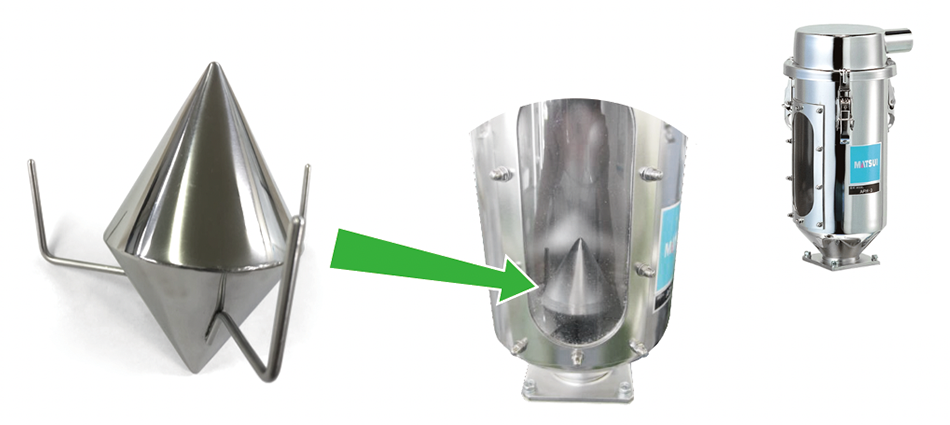

例如,在树脂干燥机中,通过在干燥料斗内部的连接管上安装锥形扩散伞,可以抑制输送的树脂相互碰撞时产生的静电,防止树脂附着在料斗的内壁上。

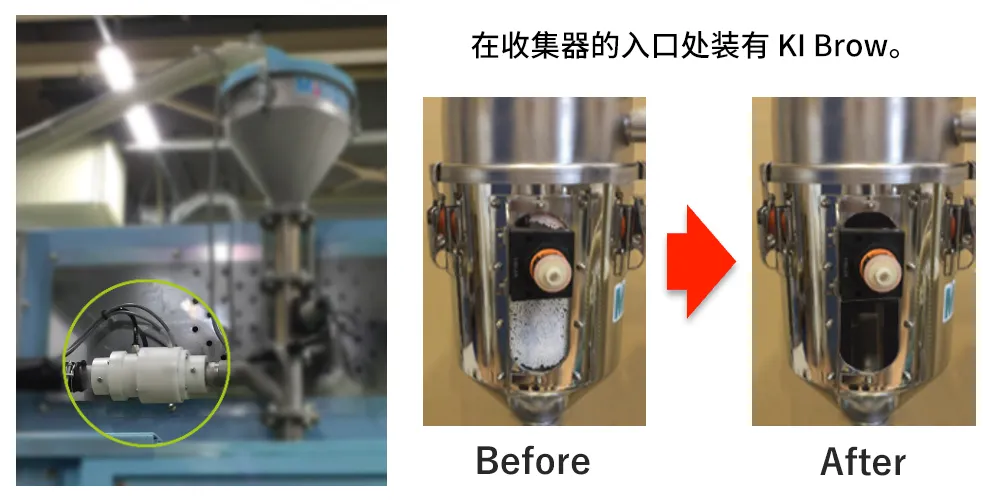

此外,当材料和输送软管与运输路线摩擦时特别容易产生静电,因此离子发生器和 KI blow 静电消除器是有效的。通过将其安装在输送管道或软管连接部分,可以防止物料粘附在管道内部或收集器的内壁上。由于体积小、重量轻,可以安装在成型机的料斗上。

调整混合位置,均匀混合

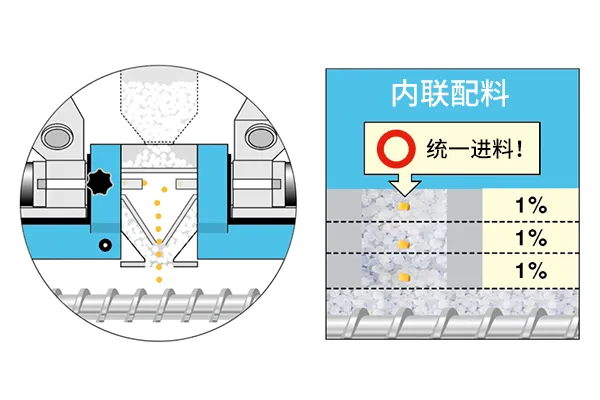

可以说,在复合后重新检查运输,造成分离和分类,并在成型机上安装计量混合机,这是一个非常有效的措施。

采用JCLW专为成型机安装的质量式配合装置,色母材料与天然料分路输送,在成型机上轻混混合,物料在运输过程中分离分类。 't。此外,特别设计的加料系统可在成型机正上方稳定供应色母材,实现均匀混合,因此无论材料在何处切割,混合比例都是一致的。

详情请点击此处⇒质量质量式配合装置(计算公式)JCLW

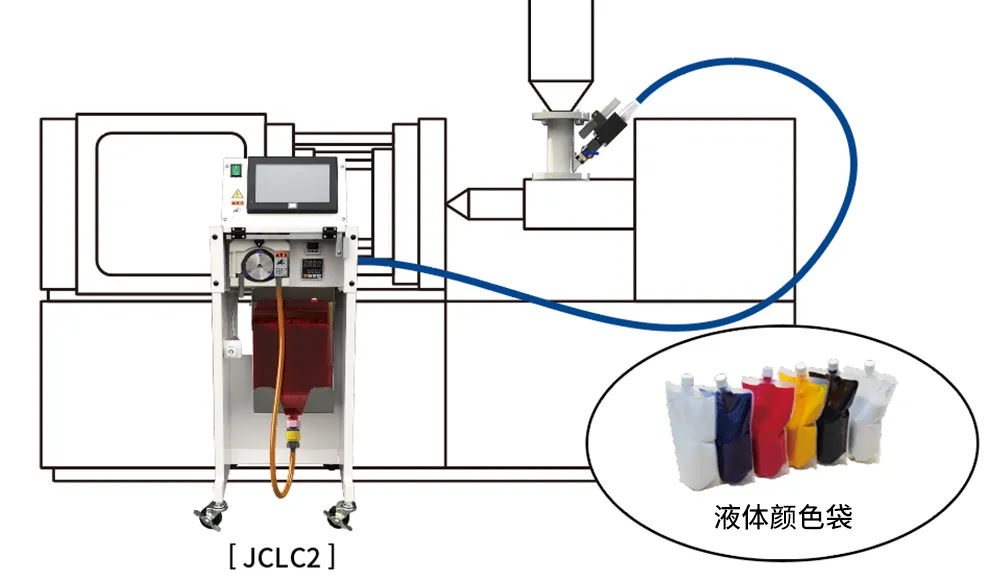

还有一种方法是使用液体颜色计量混合机代替色母材料,用于透明浅色成型,颜色不均匀性往往很明显。

通过在自然材料进入成型机之前提供容易均匀混合的液色,实现了透明树脂的均匀混合,防止了透明浅色成型机的颜色不均匀。

总结

由于零件的颜色不均匀很难进行目视检查,并且由于它是随机发生的,因此很难进行批量管理,因此抑制这种情况非常重要。由于在成型条件下很难防止,因此采取运输优化和配方,防静电等方法是有效的。静电对策也可以防止污染,有助于成形质量的稳定化。

松井制作所所提出了各种提高成型工厂生产率的解决方案。请随时与我们联系。

CX设计部饭岛泰彦