瞄准模具工厂的factor4

实现塑料成型品轻量化的3种成型方法

2023.03.17

注塑件轻量化一直是成型行业面临的重要挑战之一。减轻汽车、飞机和塑料制品(例如,用于运输货物的集装箱和托盘)的重量将提高燃油效率并减少二氧化碳排放。在住宅和建筑行业,建筑材料的轻量化提高了抗震性,电子设备和医疗设备在移动和使用时减轻了负担。

对于模具制造商而言,这还可以减少树脂的用量,并降低原材料和生产成本。特别是注塑件轻量化已成为更重要的主题。

在本专栏中,我们将以我们的主要客户汽车行业为例,介绍实现注塑件轻量化重要性和三种成型方法。

汽车行业轻量化的重要性

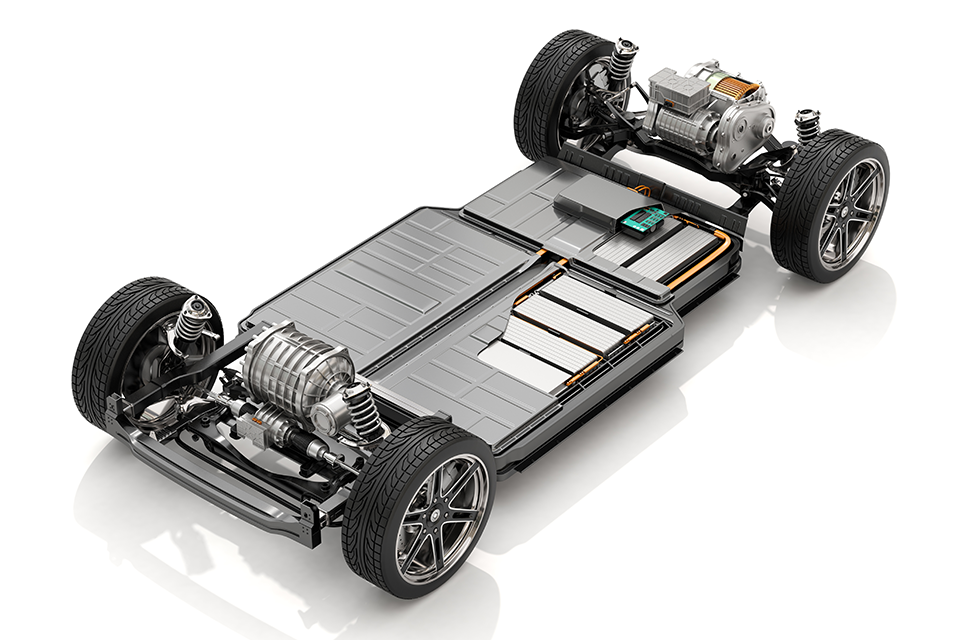

由于减轻汽车的重量提高了燃料效率,传统上已经做出通过用树脂部件代替金属部件来减轻重量的努力。近年来,向电动汽车的转移取得进展,为了实现更长的续航距离,安装大量电池成为必要。此外,自动运转需要摄像头、监视器和大量传感器,而将它们连接在一起的布线和连接器是增加重量的一个因素。

汽车用树脂成型品除了部分外饰板以外,还包括发动机相关部件、机械部件,以及车门内衬、仪表板、控制台、仪表盘、显示器、开关等。由此可想而知,注塑件轻量化将对车辆轻量化做出巨大贡献。

注塑件轻量化的课题

减轻零件重量的问题是零件的强度。如果减少成形时使用的树脂量,厚度变薄的话,强度必然会下降。如果它是日常使用的杂货,它不是一个问题,但用于汽车和飞机等与人的运动和运输相关的车辆的部件,出于安全原因,有必要确保其强度和刚性。

为了解决看似矛盾的问题,有必要审查新材料,技术和结构设计,因此各种制造商每天都在进行研究。

实现注塑件轻量化成型方法

有多种成型方法可以注塑件轻量化,我们将介绍三种用于汽车和飞机的成型方法。

纤维增强塑料成型

第一种是使用纤维增强塑料 (FRP) 成型,材料的种类有碳纤维增强塑料 (CFRP) 、玻璃纤维增强塑料 (GFRP) 、芳纶纤维增强塑料 (AFRP) 等。

在用于汽车和飞机的大型零件中,主要使用压缩成型 (冲压成型) ,并且在小型和精密零件中使用注射成型。均是通过在树脂原料中混合纤维进行成型,与通常的塑料相比能够得到较高的强度和刚性,因此可以作为金属零件的代替品使用,或者可以抑制其自身的厚度,因此是可以维持强度的轻量化的成型方法。

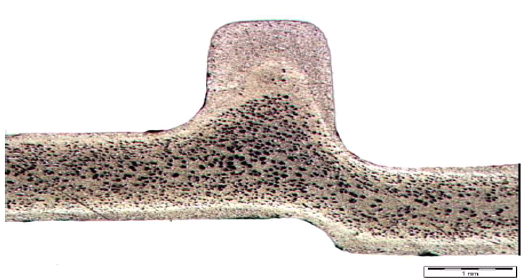

发泡成型

发泡成型是一种通过在树脂内部形成蜂窝状结构并减少树脂使用量来注塑件轻量化成型方法。当然,如果通过发泡成型制成与普通成型相同形状(结构)的成型品,由于树脂用量的减少,强度会降低,但发泡成型的特点是可以理解的. 通过重新审视成型产品的结构,可以在不降低强度的情况下减轻重量,同时保持相同的外部形状。

这种发泡成型有两大类:化学发泡和物理发泡。

化学泡沫

化学发泡是在树脂中混入化学发泡剂使之发泡的方法。由于不需要对现有设施进行重大更改,因此可以降低初始部署成本。但是,根据发泡剂的种类不同,有成型后的气味成为问题、通过热分解生成有害物质、导致模具腐蚀等问题,以及由于成型品中含有化学药品而难以再利用等缺点。

物理发泡

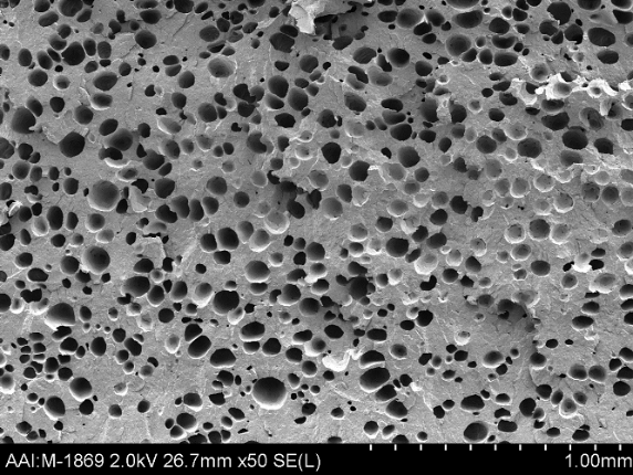

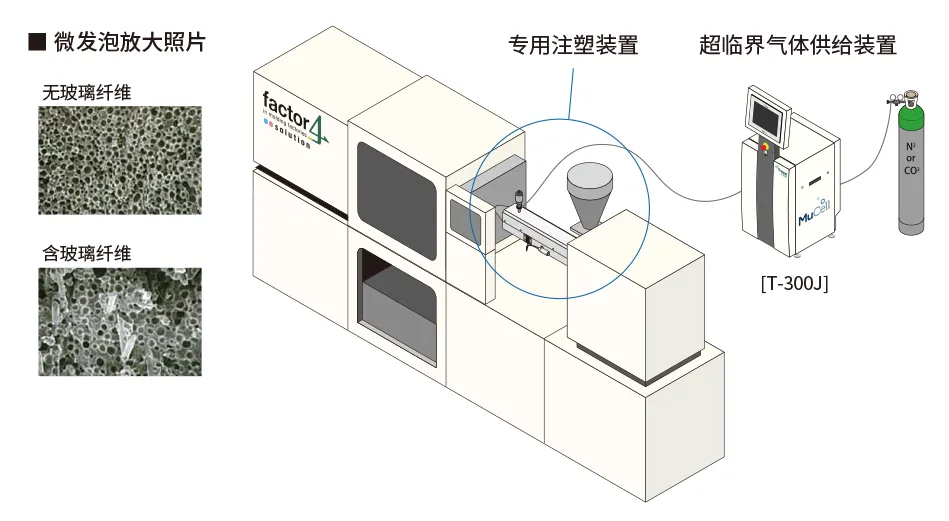

另一种物理发泡是在高压下熔化的树脂原料中熔化超临界流体 (高压气体) ,通过降低注射压力产生气泡的方法。由于需要对成型机进行改造,生成超临界流体,控制装置,注入成型机气缸等,因此与化学发泡相比,初始引入成本较高。但是,由于不使用化学药品,因此无需担心上述药品引起的问题,成型原料本身的物性不变,因此容易回收。因此,从可持续发展目标的角度来看,似乎有许多主要制造商引入了这种物理泡沫模塑。

Matsui 与 TREXEL 合作,后者提供了这种物理发泡 MuCell® 微泡成型。在MuCell®微泡成型中,将氮气或二氧化碳置于超临界流体状态熔化到树脂中,注入模具时通过压降形成均匀的微泡结构。结合适当的产品设计,我们能够在不牺牲强度的情况下将注塑件轻量化多达 5-40%。

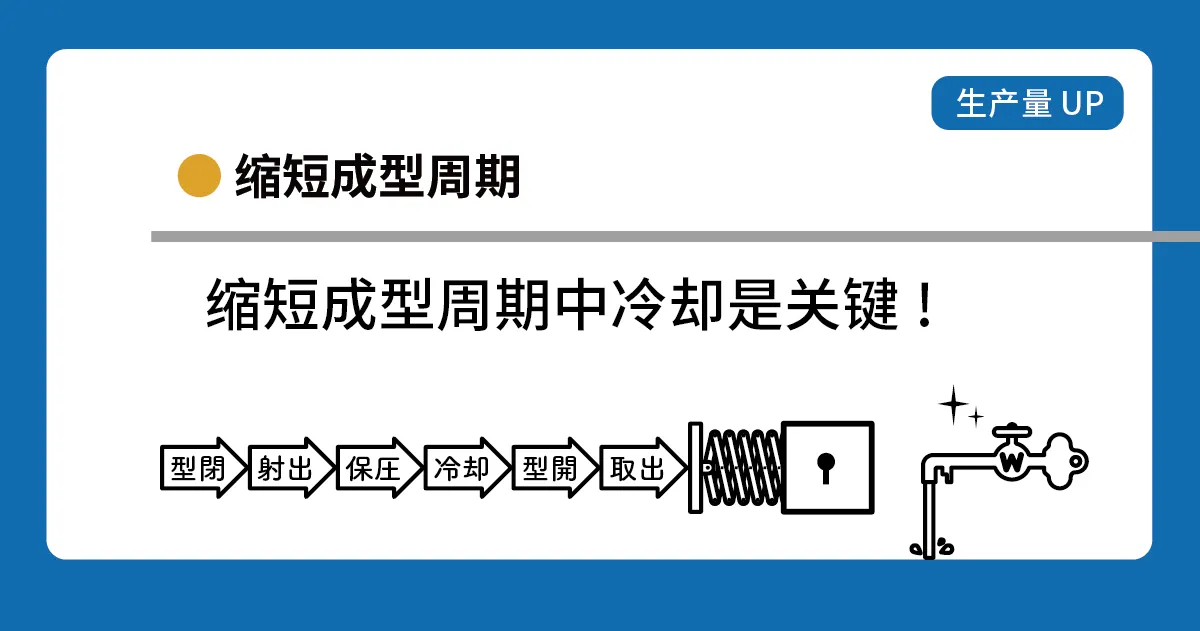

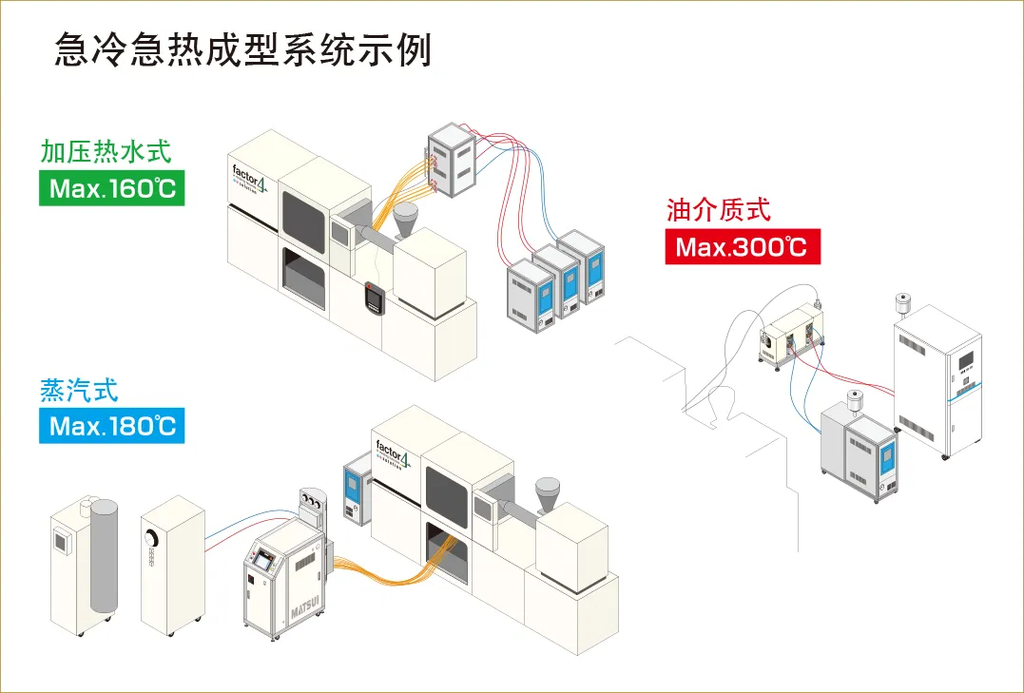

热冷成型

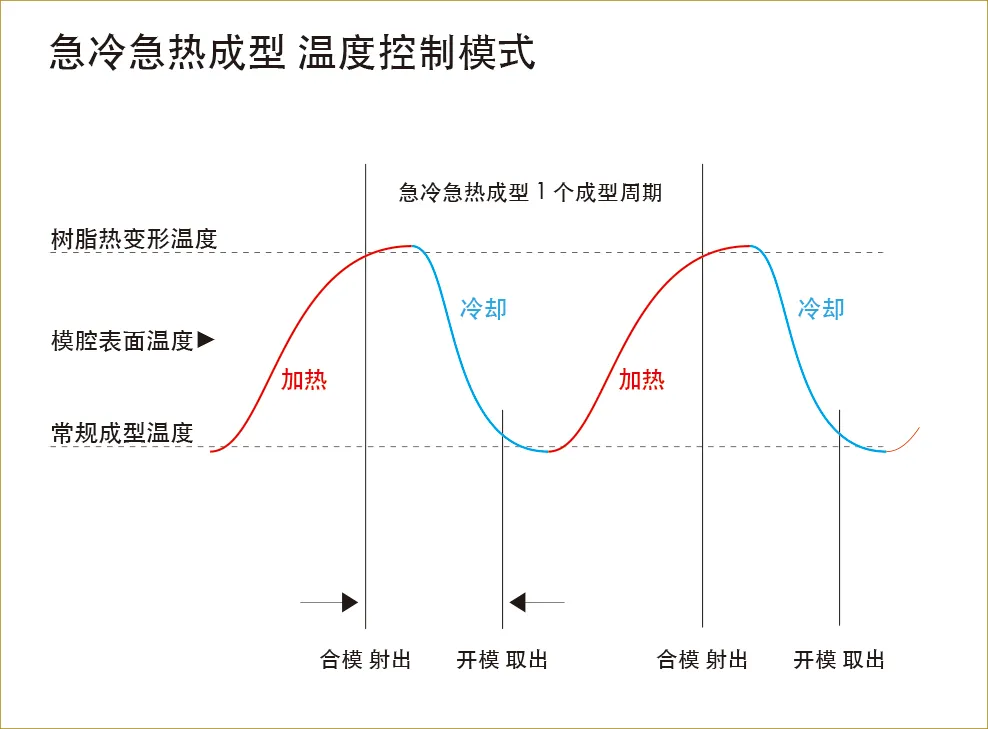

Heat & Cool molding是为了消除成型品的开口部周围产生的熔接线而开发的技术,是一种在成型后进行淬火的成型方法。通过将射出时的模具温度设定得较高,树脂的流动性提高,熔接痕变得不明显,转印性提高。这是一种划时代的成型方法,可抑制成型后的变形并提高尺寸精度。

通过加热&冷却成型注塑件轻量化提高了树脂的流动性,因此具有可以设定为必要的最小厚度(不使用多余的材料)的效果,因此这种成型方法是唯一的方法.作用不是很大。事实上,我们可以通过将其与前面介绍的“纤维增强塑料成型”和“发泡成型”等技术相结合,最大限度地发挥协同效应。

在通常温度下的两种成型方法中,由于在成型品的表面会出现纤维质、水纹、流动标记、涡流标记等,因此即使能够减轻重量,也不能用于外观品。然而,通过与加热和冷却成型相结合,可以获得漂亮的外观,并且它被广泛应用于家用电器和汽车内饰部件等人们看到的外观。

总结

注塑件轻量化现在已成为全球趋势,因为它可以减少树脂的使用量、生产成本、能源消耗和二氧化碳排放量。不仅在汽车和飞机,而且在其他各种领域都将需要进一步减轻重量。

除了这次介绍的以外,还有各种各样的使成形品轻量化的技术和成形方法。为了产生更高的效果,有必要导入适合生产形态和成形品的方法和装置。

松井制作所的使命是“在成型工厂实现‘ factor4’”,我们提出各种解决方案来提高成型工厂的资源生产率,提高成型产品和成型工厂的附加值。请随时与我们联系。

CX设计部饭岛泰彦