光学品質を守る乾燥技術とは

進化する光学デバイス、その品質を左右する”乾燥”

スマートホンの多眼カメラは、1台の筐体に複数のレンズモジュールを組み込み、広角・望遠・マクロといった多彩な撮影を可能にし、日常の撮影体験を大きく進化させています。

自動車では、ADAS(先進運転支援システム)の普及に伴い、自動運転を支えるカメラモジュールやレンズユニットが急速に広がっています。歩行者検知や車線認識など、安全性に直結する用途では、昼夜を問わず高解像度の映像を正確に捉えることが求められます。

さらに医療分野では、内視鏡や光学対物レンズの4k/8k対応が進み、体内の微細な血管や組織を鮮明に映し出すことで、病変の早期発見に貢献しています。

これらの光学部品はいずれも、レンズの形状精度はミクロン単位で管理され、透過率や屈折率にはわずかなばらつきも許されません。さらに、温度変化や薬品への耐性なども同時に求められます。わずかな成形不良でも、映像の歪みや解像度の低下につながり、製品価値を大きく損なう恐れがあります。

成形現場を悩ませる微細な不良との闘い

ミクロン単位の精度が求められる光学成形。その成形不良の根本要因のひとつが樹脂の乾燥不足です、光学部品の成形現場では、レンズ表面に現れるシルバーストリークやボイド、黄変やわずかな曇り(ヘイズ)といった不良が、今も作業者を悩ませています。

この原因の多くは、樹脂に混入した微量の水分です。吸湿性の高い光学グレード樹脂は、成形直前のわずかな水分変動でも、歩留まりや光学性能に大きな差を生みます。

不良が発生すれば、後工程での研磨や再成形が必要になり、コストや納期を圧迫するだけでなく、製品全体の価値を損ねるリスクも高まります。だからこそ成形条件だけでなく、「樹脂の乾燥品質」が光学部品の品質を支える鍵なのです。

確かに乾燥不足は気を付けていますが、樹脂の紛が気になることもありますよね…。

その通りです!樹脂紛は空気の流れで舞い上がり、光学面への付着やシルバーストリークの原因にもなります。乾燥品質と同じく“クリーンな輸送環境”を保つことも光学成形には欠かせません。

樹脂内部のわずかな水分が引き起こす光学不良

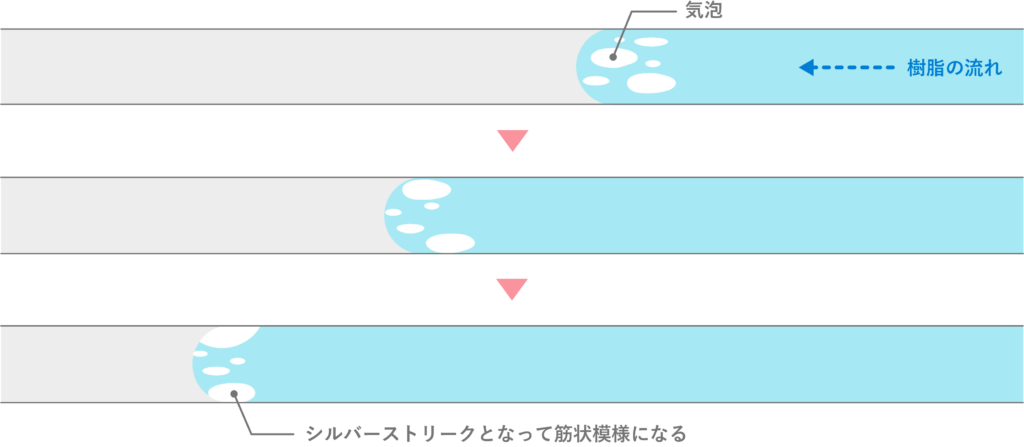

光学グレード樹脂は、多くが非常に高い吸湿性を持っています。乾燥が不十分な状態で加熱・溶融されると、樹脂内部に残った水分が高温で熱分解してガス化します。そのガスが流動中に気泡となって残るとボイド(空洞)を形成し、流れ方向に引きずられてシルバーストリークとして表面に現れまます。

樹脂内部の気泡がボイドで、それが表面化したものがシルバーストリークということですか?

詳しく解説しますね!

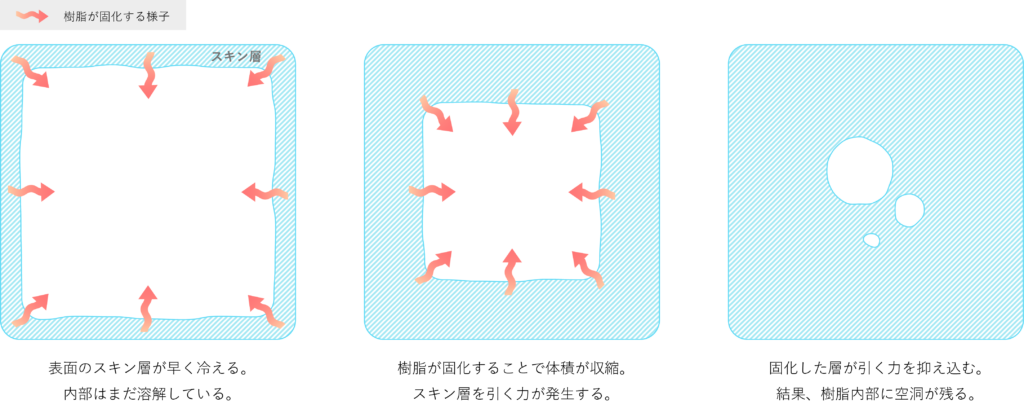

成形品内部に発生する空洞(気泡)はボイドと呼ばれます。成形時、肉厚部では中心部の冷却が遅く、外側から先に固化が始まります。このとき、内部の樹脂が収縮しても、外層の固化層がそれを抑え込むため、中心の体積変化を補う樹脂が流れ込めず、空洞が残ってしまいます。

なるほど、シルバーストリークの発生メカニズムも教えてください!

シルバーストリークとは、成形品の表面に銀白色の筋状模様が現れる現象です。 成形中に発生した気泡が、樹脂の流動方向に沿って成形品表面まで引きずられることで生じます。光学部品では、透過率や外観品質を大きく損なう要因となります

さらに、熱分解によって分子鎖が切断されると、黄変や透明度の低下が発生します。また、わずかな水分でも分子配向や屈折率に影響を与え、曇り(ヘイズ)や光学歪みといった微細な不良を引き起こすことがあります。

このように、目には見えない水分が、光学性能を左右するほど深刻なダメージを与える場合があるのです。

材料特性が示す乾燥条件の重要性

光学部品の成形で多く用いられるPC(ポリカーボネート)などの樹脂は、高い透明性と寸法安定性を備える一方で、吸湿性が高く、乾燥条件に非常に敏感です。

空気中の湿気をわずかに吸収しただけでも、成形時の加熱により水分が分解・ガス化し、シルバーストリークやボイド、黄変などの不良を引き起こす原因となります。

光学成形では、樹脂ごとの吸湿特性や乾燥温度を正確に把握し、成形直前まで安定した“乾燥品質”を維持することが欠かせません。

材料特性に応じた最適な乾燥制御こそが、高精度な光学成形を実現するための第一歩です。

光学品質を支えるのは“精密な乾燥管理”

光学成形の品質を安定させるためには、単に高温で乾かすだけでは不十分です。

樹脂の種類ごとに異なる吸湿特性や乾燥温度、処理時間を正確にコントロールし、成形直前まで一貫した水分管理を行うことが欠かせません。

だからこそ、光学分野では一般的な乾燥機ではなく、光学用に特化した除湿乾燥機が求められています。

樹脂の乾燥品質を安定的に維持し、常に一定の状態で成形に供給することが、歩留まりの安定化と高い光学性能の実現につながります。

特長

1.安定した乾燥を実現するハニカム式除湿乾燥機

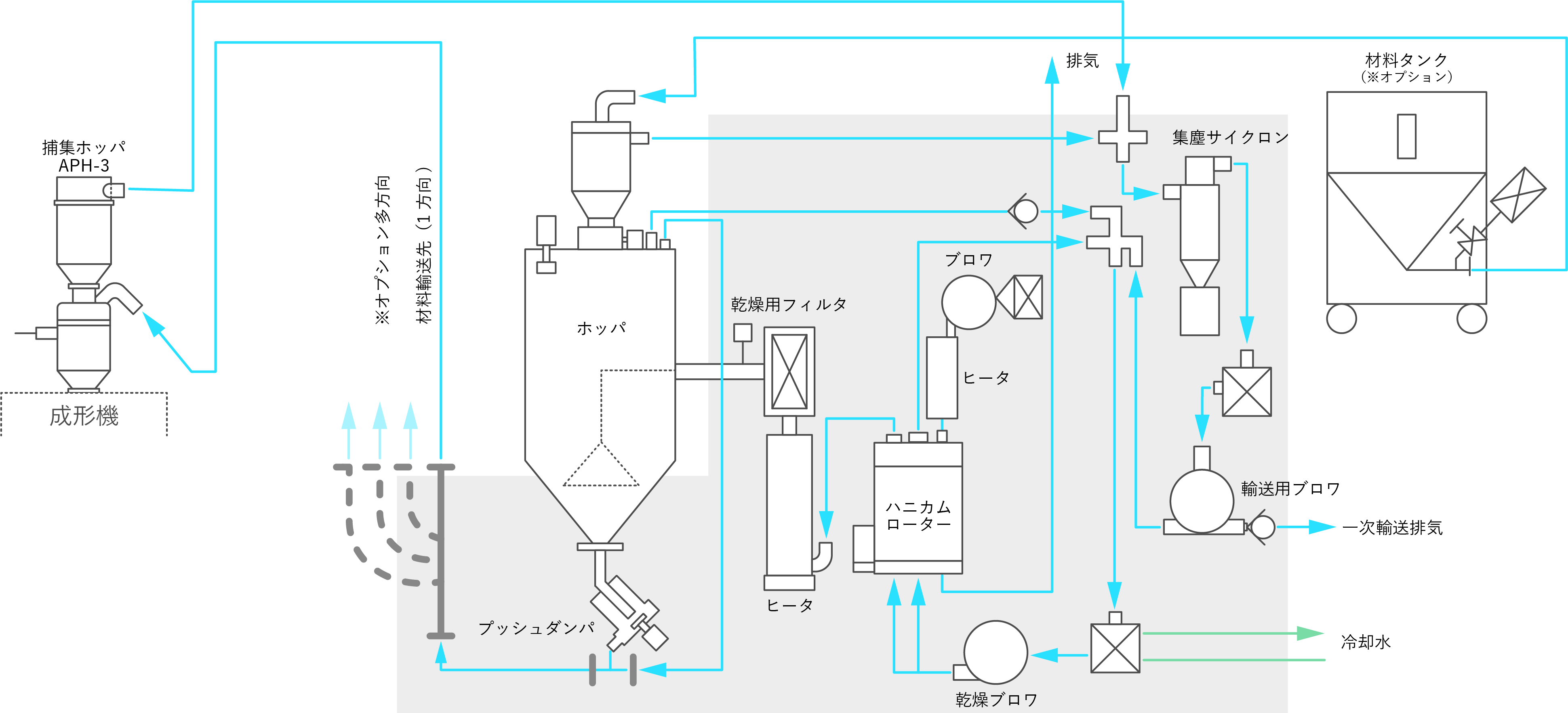

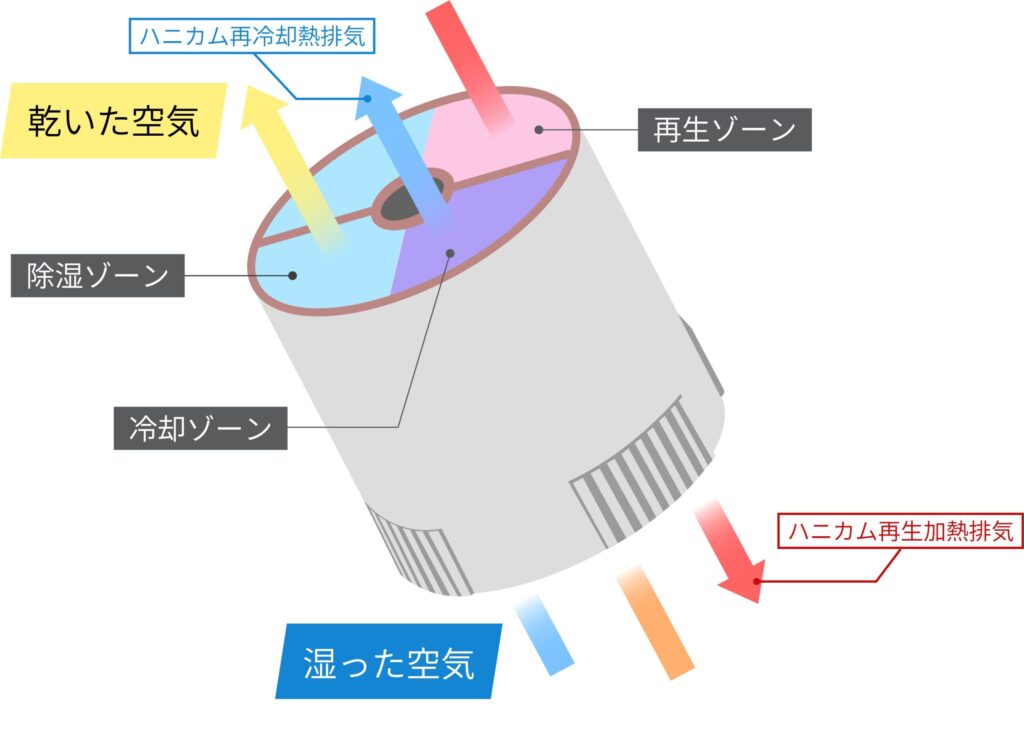

DMD4は、ハニカムローターを用いた「除湿・再生・冷却」の3ゾーン連続サイクル構造により、低露点の乾燥空気を安定して供給します。。

ローターが緩やかに回転しながら、「除湿ゾーン」で乾燥ホッパへ送る空気中の水分を吸着し、続く「再生ゾーン」で吸着した水分を高温の空気により過熱蒸発させて吸着力を回復します。さらに「冷却ゾーン」では、再生後に高温となったローターを適正温度まで冷却し、次の除湿に備えます。

このサイクルを止めることなく連続して行うことで、乾燥空気の露点を安定的に持続することができます。完全再生サイクルにより吸着剤の性能劣化を抑え、長期にわたり初期性能に近い乾燥品質を維持します。

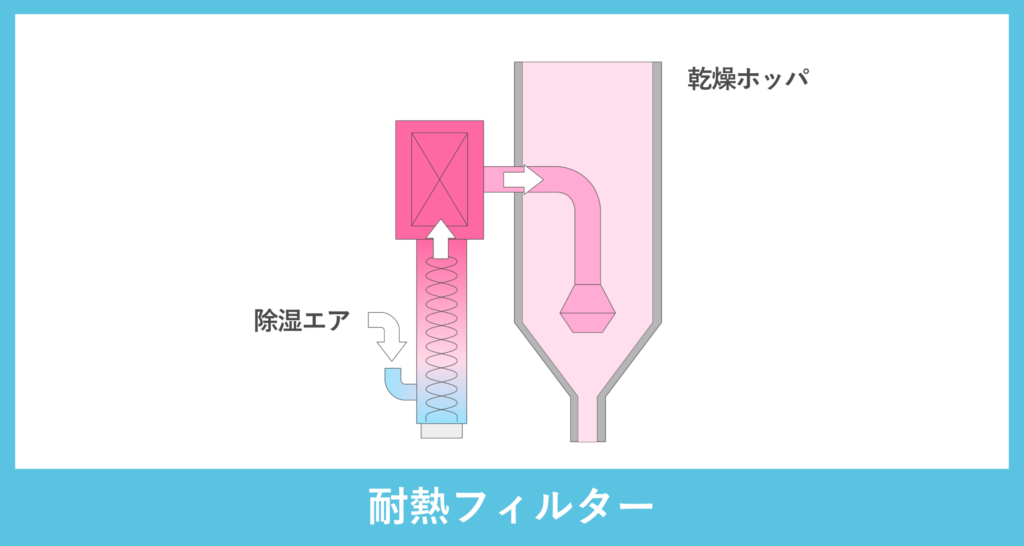

2.高性能フィルターでクリーン乾燥

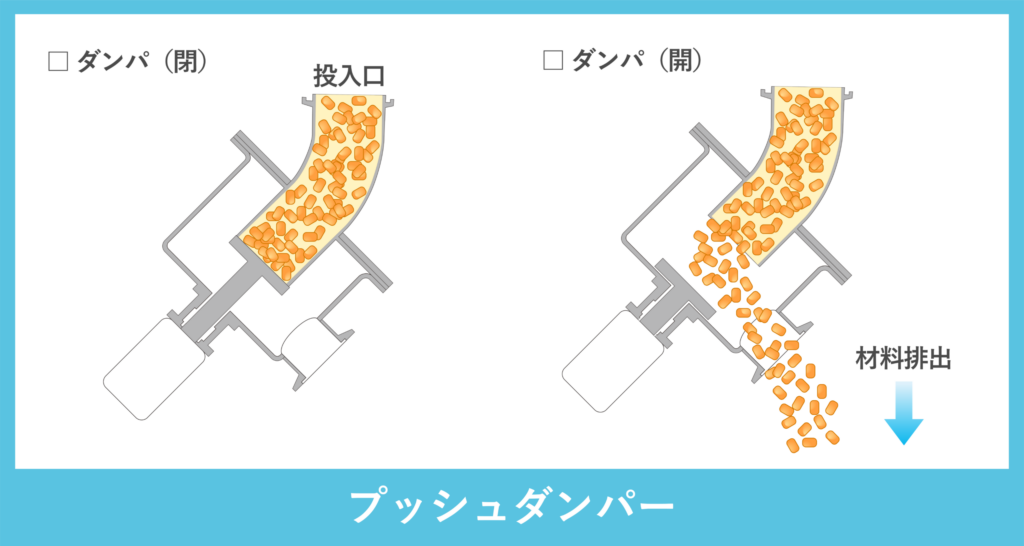

乾燥フィルターに耐熱性高性能フィルター(0.3μm/99.97%)を採用し加熱されたエアを最後にクリーンにします。また、バッチ輸送にはコンタミが発生しない、マツイオリジナルのプッシュダンパーを採用しました。

3.外観不良を防ぐ樹脂紛レス輸送

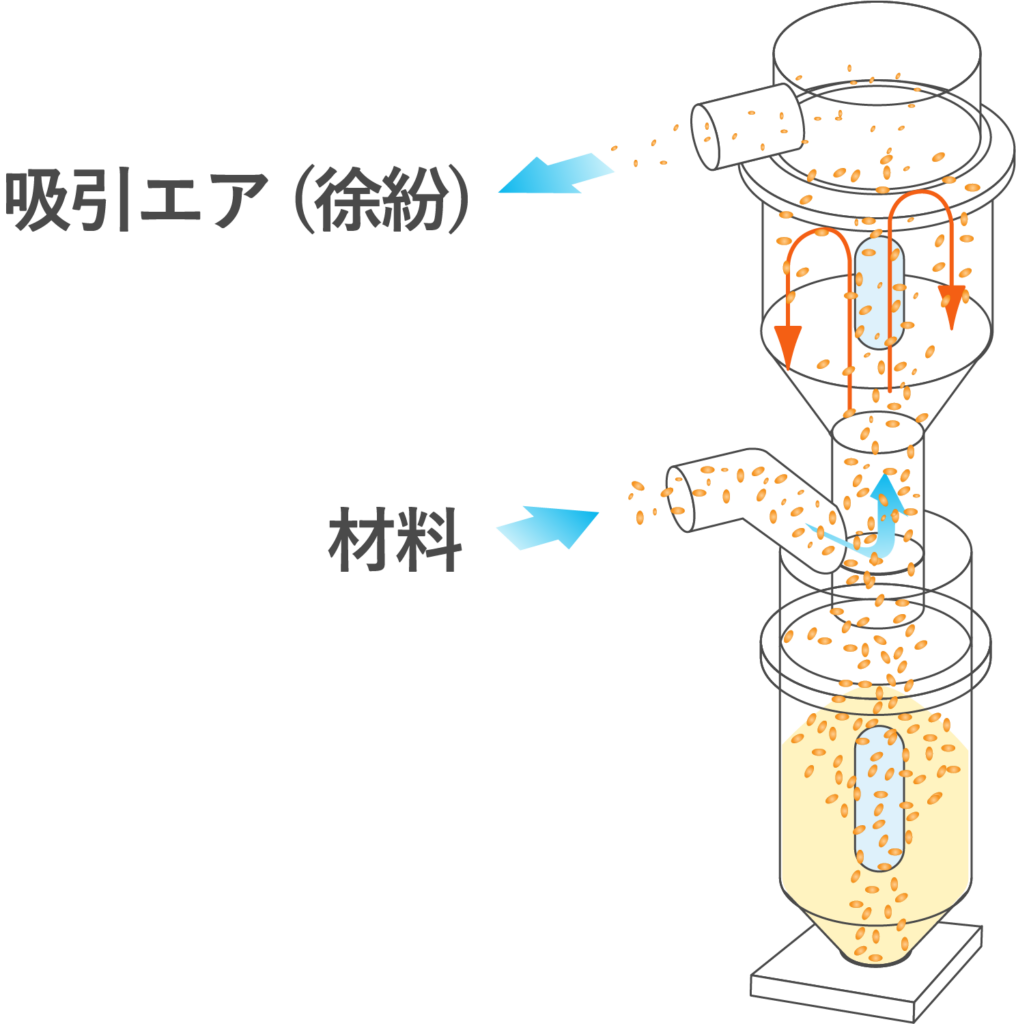

マツイオリジナルのエアロパワーホッパーは材料を輸送しながら、気流の力で樹脂紛を除去します。成形機に届く前に微細な粉を取り除くことで、外観不良を防ぎ、より高品質な成形を実現します。

光学成形にとってコンタミ対策は欠かせません。

4.SSR(無接点リレー)採用で安定制御を実現

ヒーター制御回路にSSR(無接点リレー)の採用により、メンテナンス頻度の低減と安全性を大幅に向上しました。

SSR(Solid State Relay)とは、物理的な接点を持たずに電気信号を制御する半導体リレーを指します。リレーの出力部分に半導体を使用しており、可動接点がありません。そのため、SSRは接点リレーと比較し長寿命で動作速度が速いことが特長です。また、接触不良といったリスクがないため、安定した動作が可能となります。

ちなみに、有接点リレー(メカニカルリレー)とは、電磁石の力を利用し、機械的にスイッチを稼働するリレー方式です。

電動機など比較的大きな設備や機器に導入されています。

5.フィルター清掃頻度を抑えるサイクロン分離構造

ダストは自重によって分離されるサイクロンセパレータにより、フィルターの目詰まりを抑え、清掃頻度を大幅に低減しました。さらに、手動バタフライバルブの採用により、乾燥運転中でもメンテナンスが可能。生産を止めることなく、安定したクリーン運転を維持します。

フロー図

例:DMD4-50J、100J、200J