超精密成形を支える乾燥性能

MTフェルールなどの高機能樹脂用途で信頼される理由

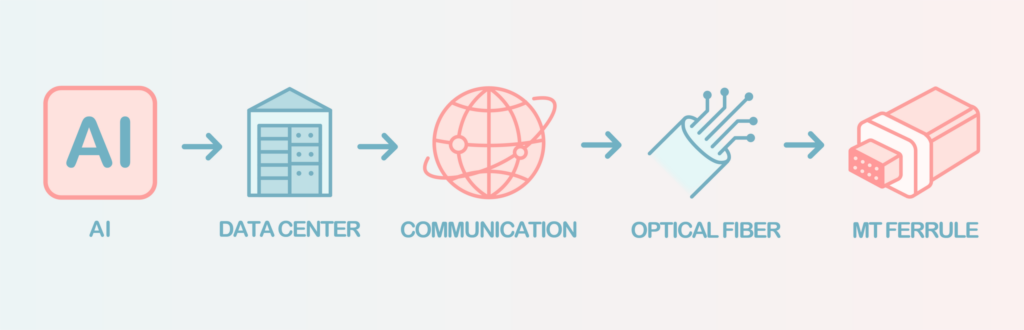

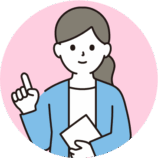

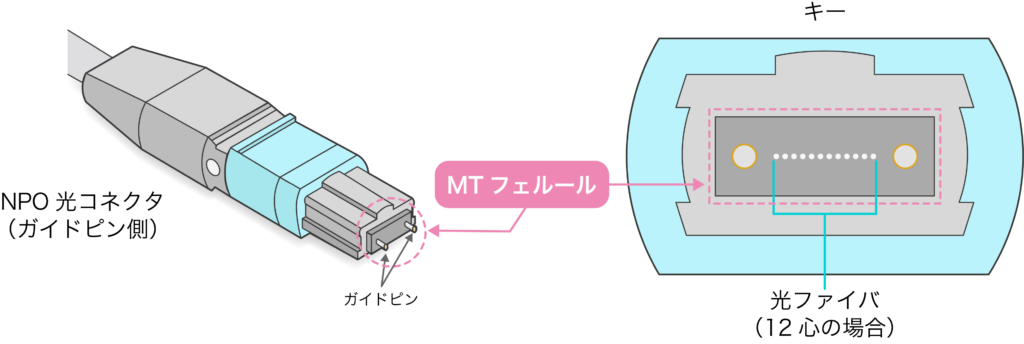

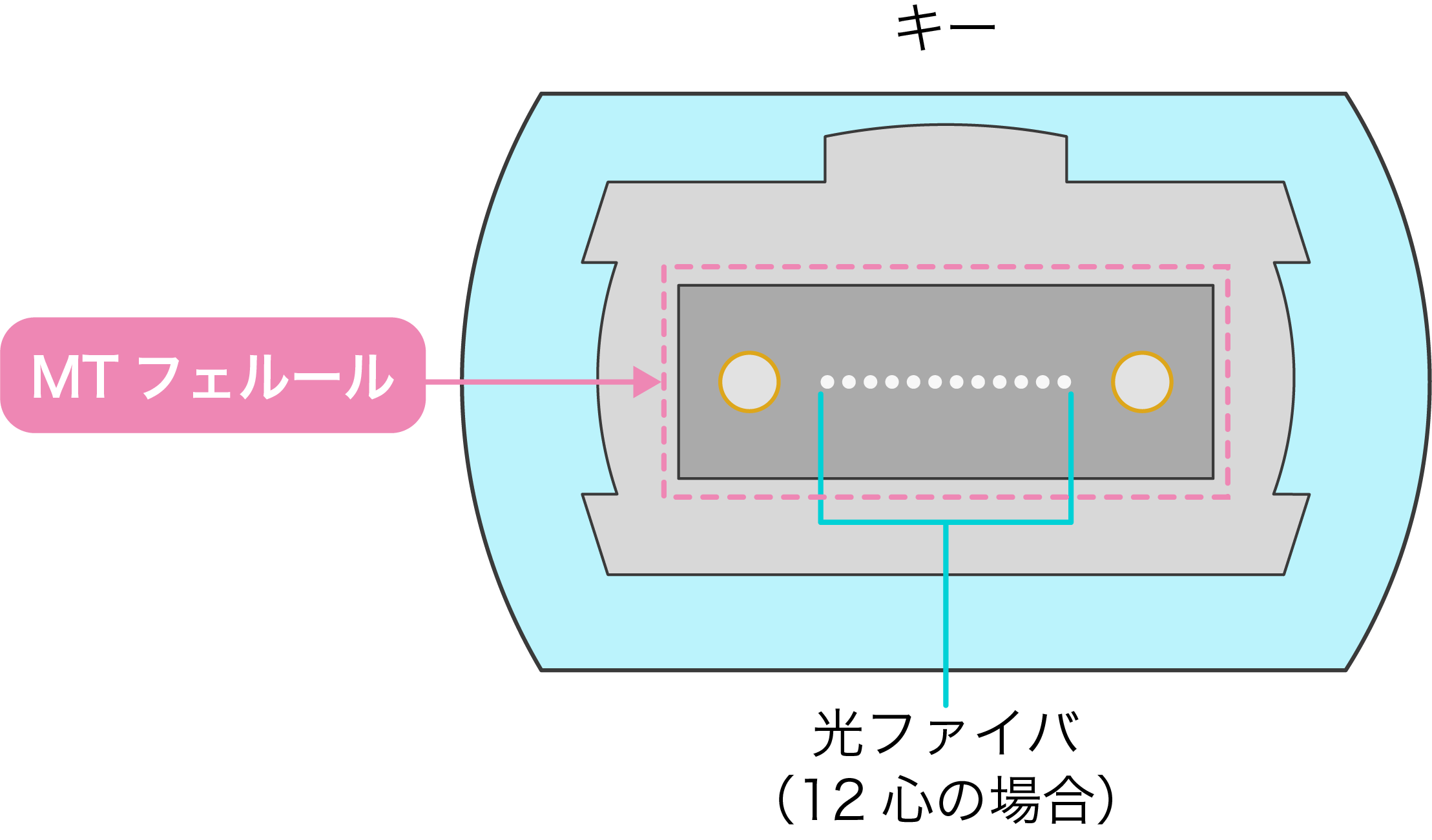

近年AIやIoTの普及、クラウドの進化、そしてデータセンターの増設が急速に進んでいます。これに伴い、膨大なデータを高速・安定的に送受信するための光通信インフラの整備が加速しています。そして、その中核を担うのが光ファイバー通信、そしてその正確な接続を支える心臓部ともいえる光ファイバー接続部品=MTフェルール(多心光ファイバー用フェルール)が注目を集めています。

MT フェルールは、複数の光ファイバーを1つのコネクタに収容し、きわめて高精度な位置決めを実現する精密な部品です。そのため、±1μm以下の寸法公差を求められる超精密成形が必須であり、この製造には、耐久性・寸法安定性・低反り特性に優れたPPS(ポリフェニレンサルファイド)などのスーパーエンプラが使用されます。

しかし、これらの材料は吸湿性があり、成形前の水分管理が不十分な場合、寸法精度・外観・強度すべてに悪影響を及ぼします。

つまり、除湿乾燥の品質が製品精度を大きく左右する工程のひとつとなっているのです。

弊社の除湿乾燥機は、

- 低露点での安定乾燥

- スーパーエンプラにも対応する確かな乾燥品質

- 精密成形現場での豊富な実績

により、MTフェルール製造をはじめとした高機能性樹脂成形の現場で高い信頼を得ています。

MTフェルールとは

多心光ファイバーを1つに束ね、正確な位置で接続するための精密部品です。通常のフェルール(1心)と異なり、12心や24心といった複数のファイバーを同時に保持するため、μm単位の寸法精度が要求されます。主にデータセンターや光通信機器で使用され、高速通信会社を支える部品です。

用途が多様化する高機能樹脂成形における適切な乾燥管理

MTフェルールに限らず、医療機器やドローン、精密ギア、小型モーター部品など、多様な分野で用いられる高機能樹脂は、それぞれの使用環境に適応するため、高い耐熱性・耐薬品性・機械特性が求められます。

例えば、医療機器では、内視鏡の可動部や血液分析装置のギア、配線の保持具などに、PPS(ポリフェニレンサルファイド)やLCP(液晶ポリマー)、PEEK(ポリエーテルエーテルケトン)、といった樹脂が使用されます。これらは滅菌工程や薬液接触に耐えるための耐熱性・耐薬品性が特長ですが、わずかな水分でも寸法変化や強度低下を招く可能性があるため、成形前の乾燥精度が製品の信頼性を大きく左右します。

また、ドローンに搭載されるプロペラ伝達用の高精度ギア、センサー固定部、カメラマウント部品などには、LCPやPEEKなどの高機能樹脂が使用されます。これらの用途では、軽量化と寸法安定性に優れた成形が求められ、乾燥不足が反りやバリ、寸法不良といったトラブルを引き起こすリスクとなります。

特に吸湿性の高いPA(ナイロン)や、高温化でも性能を維持するLCP、PEEKなどは、吸湿によって流動性が低下したり、ガスや焼けが発生したりするなど、乾燥不足が製品不良に直結するケースが多くみられます。これらの材料特性を理解したうえで、樹脂ごとに最適な温度・露点での管理が可能な乾燥機を選定・運用することが極めて重要です。

吸湿による物性変化は、精度にシビアな部品に大きな影響を及ぼします。

材料特性に応じた適切な乾燥条件の見極めが重要です。

続けて、当社乾燥機の特長について詳しくご紹介します。

特長

1. 最大-60℃の低露点を実現するハニカム式除湿乾燥

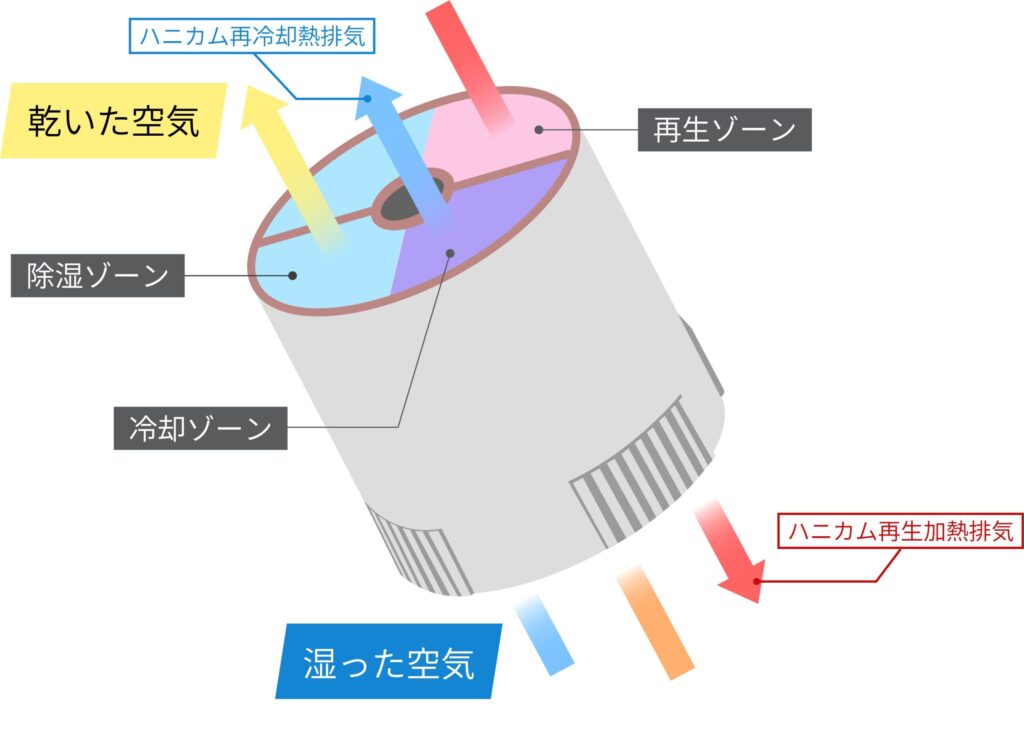

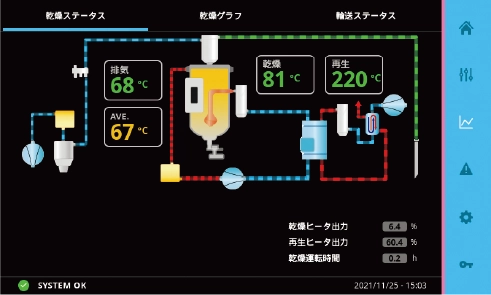

MJ6-iは、ハニカムローターを用いた「除湿・再生・冷却」の3ゾーン連続サイクル構造により、常用で-40℃、条件により最大-60℃の超低露点の乾燥空気を安定して供給します。

ローターが緩やかに回転しながら、「除湿ゾーン」で乾燥ホッパへ送る空気中の水分を吸着し、続く「再生ゾーン」で吸着した水分を高温の空気により過熱蒸発させて吸着力を回復します。さらに「冷却ゾーン」では、再生後に高温となったローターを適正温度まで冷却し、次の除湿に備えます。

このサイクルを止めることなく連続して行うことで、乾燥空気の露点を安定的に持続することができます。完全再生サイクルにより吸着剤の性能劣化を抑え、長期にわたり初期性能に近い乾燥品質を維持します。

2. 熱交換器の導入で消費電力の削減を実現

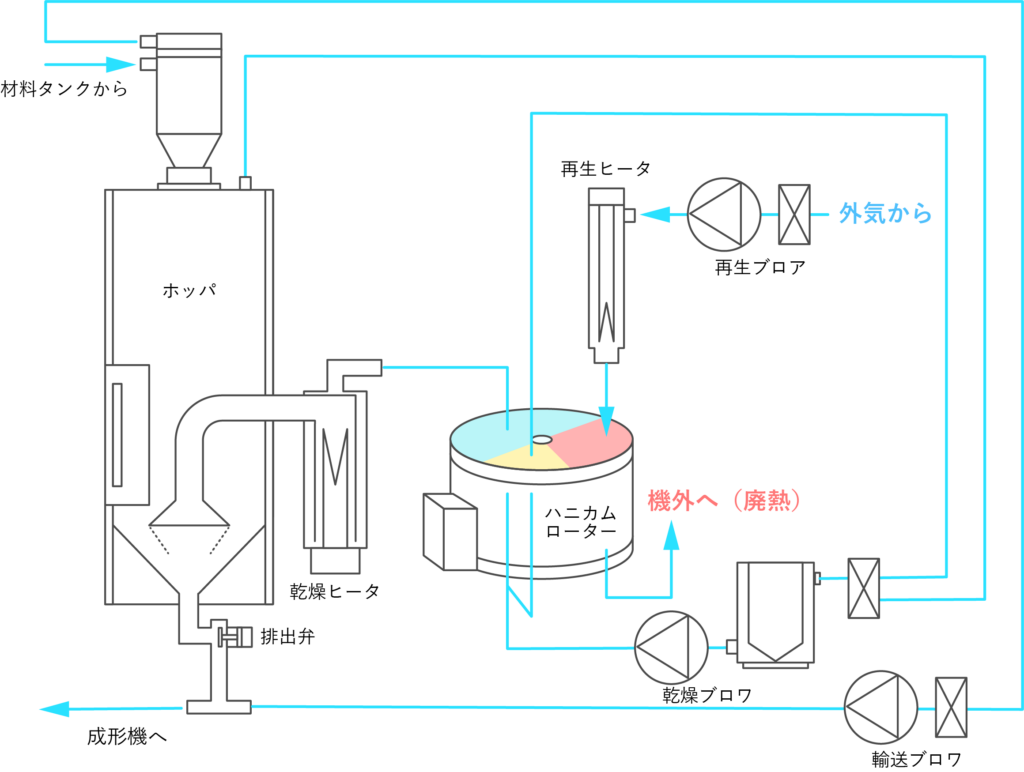

従来の除湿乾燥機では、外気をそのまま吸気し、再生ヒーターで加熱して高温空気を作り出していました。しかし、この方式では、室温の外気を一から過熱する必要があるため、再生ヒータに大きなエネルギーが求められ、消費電力がかさむ原因となっていました。

さらに、高温になったハニカム再生加熱排気をそのまま機外に放出する構造であったため、廃熱が空調環境に影響を与え、空調設備の負担増加が懸念されていました。

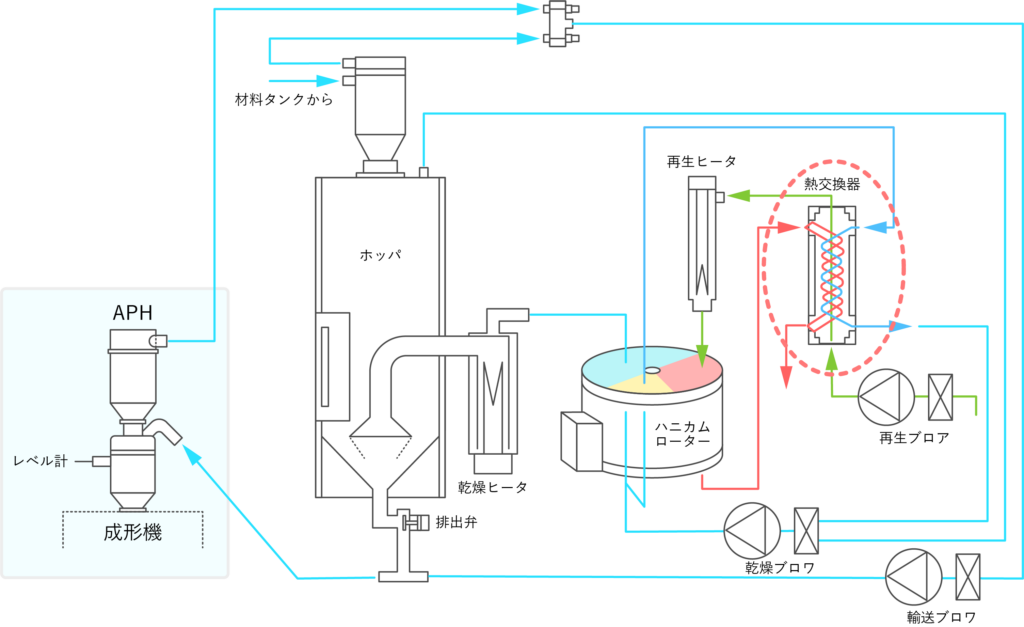

このような課題を解決するために、MJ6-iでは熱交換器を標準搭載。ハニカム再生加熱排気とハニカム冷却排気を熱交換器で交差させることで、再生用エアを事前に温め、再生ヒータの負担を軽減します。これにより、再生ヒータの消費電力の大幅な削減や、排気温度の低下による空調負荷の低減といった、エネルギーロスと環境負荷の両面を配慮した省エネ設計を実現しました。

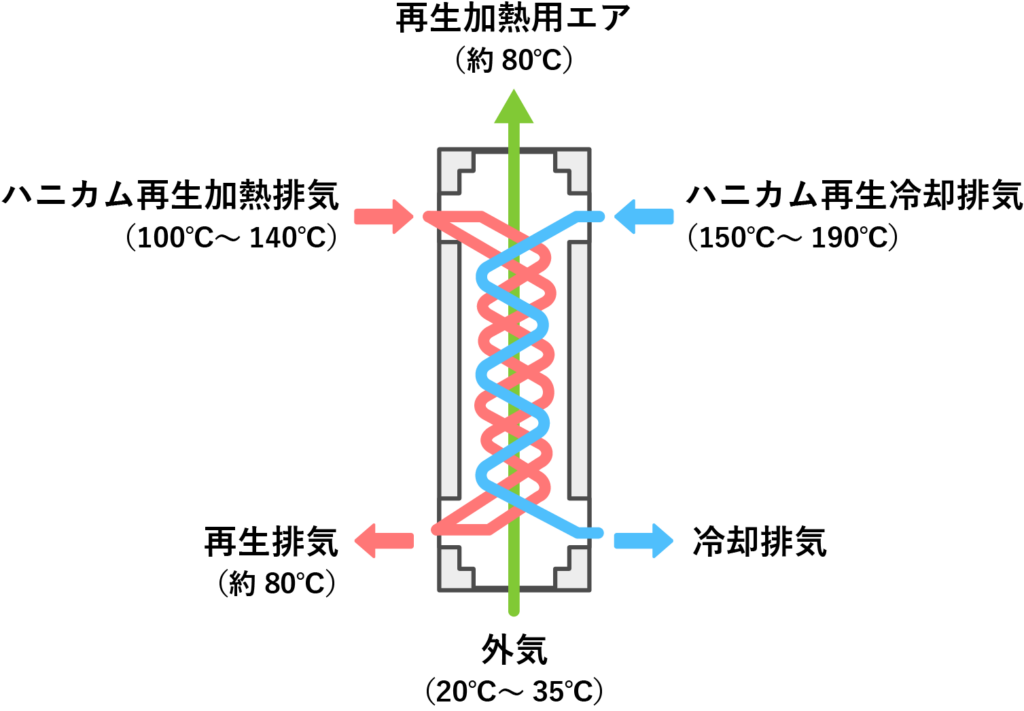

熱交換器の仕組み

熱エネルギーは、温度の高いものから低いものへ自然に移動する性質があります。熱交換器はこの性質を活用し、温度差を利用して熱を効率的に移動させる装置です。

MJ6-iでは、再生ゾーンで吸着した水分を過熱蒸発させる過程で発生する高温の「ハニカム再生加熱排気」と、冷却ゾーンでローターを冷却する際に吸収された熱により温度が上昇した「ハニカム再生冷却排気」を、それぞれ熱交換器に通します。この仕組みにより、20~30℃の外気を約80℃まで予備昇温させ、再生ヒーターの負荷を軽減します。

また、100~140℃の再生加熱排気は、熱交換により約80℃まで降温されたうえで機外に排出され、空調への影響を抑制します。150℃~190℃の再生冷却排気も、外気との熱交換に伴い除湿工程に向けて降温されます。

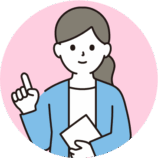

3. 輸送管も低露点に保ち、再吸湿を防止します

材料を適切に乾燥しても、二次捕集器へ送る材料輸送中に再吸湿してしまえば、成形不良のリスクは避けられません。

そこでMJ6-iは、弊社独自の材料切り出しユニット「PD(プッシュダンパ)」を乾燥ホッパに装着。輸送開始前から材料輸送管内を除湿乾燥エアで充満させることで、乾燥後の再吸湿や温度低下のリスクを大幅に抑制します。

具体的には、乾燥ホッパの排出口と閉じた状態の排出弁との間に、材料が落下しない程度のわずかな隙間を設け、その隙間から乾燥エアの一部を輸送管へ流入させます。これにより、輸送前から材料輸送経路を低露点状態に保つことが可能となり、樹脂材料の再吸湿を未然に防止。

成形品質の安定化に貢献する、輸送前から始まる乾燥ケアを実現しました。

PDは斜め構造を採用しており、材料の嚙み込みを防止する効果があります。これにより、材料をスムーズに排出することが可能です。また、紛体圧が弁体に直接かかりにくく、弁体のスムーズな動作にもつながります。

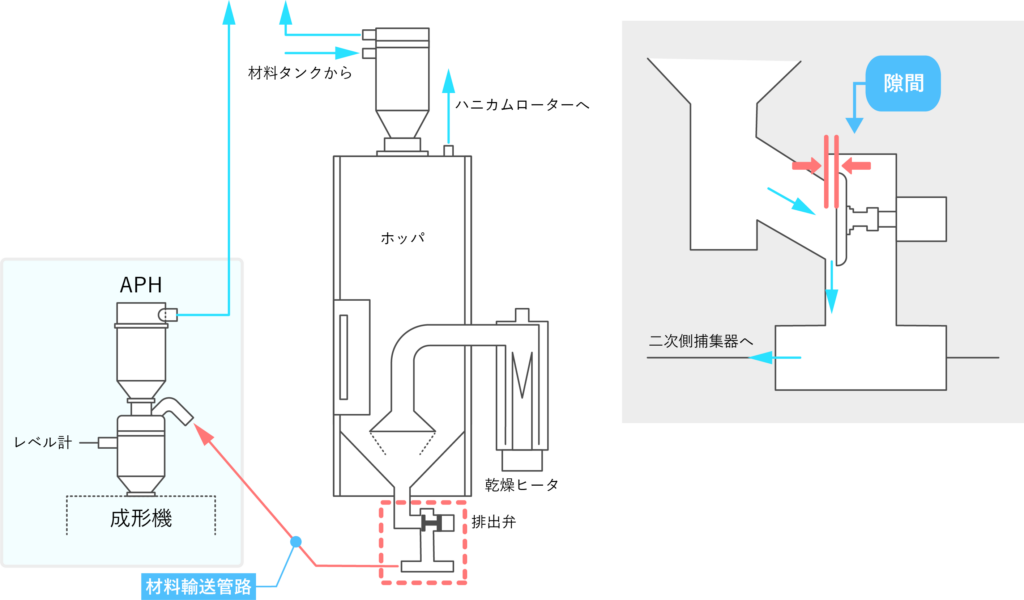

4. セルフコントロール機能搭載で、過乾燥・エネルギーロスを抑制

MJ6-iは、セルフコントロール機能を搭載した除湿乾燥機です。装置の使用状況を連続モニタリングし、得られたデータをもとに運転モードを自律的に判断。常に過乾燥を防いだ最適な乾燥状態を維持しながら、最も省エネルギーなモードでの運転を自動制御します。フル生産時、少量生産時、一時停止時といったさまざまな稼働状況に応じて制御が自律的に切り替わるため、従来機と比べて大幅なランニングコストの削減が可能です。

また、乾燥状況の調整や管理を装置が自動で行うことで、オペレーターの操作や監視にかかる手間を削減。現場の省人化にも貢献します。

下のグラフは、MJ6-iの省エネ制御における消費電力を表しています。

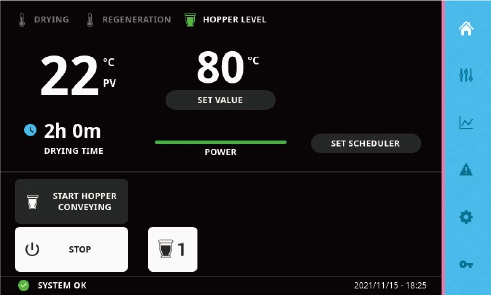

5. タッチパネルは直感的に操作できるUXデザインを採用

視認性に優れた7インチの大画面タッチパネルを採用し、ユーザーが直感的に操作できるUX(ユーザーエクスペリエンス)デザインを実現しています。乾燥状況や温度管理、稼働実績といった各種データをグラフ化で可視化し、現場での状況把握をサポート。重要な情報をグラフィカルに表示することで、誰でもすぐに現在の状況を確認できます。

また、設定温度の変更やスケジュールタイマーの登録・編集といった操作も、画面に触れるだけで簡単に行えます。複雑な操作を必要とせず、現場での即時対応や調整を可能にすることで、日常の作業負担を軽減し、運用効率の向上につなげます。

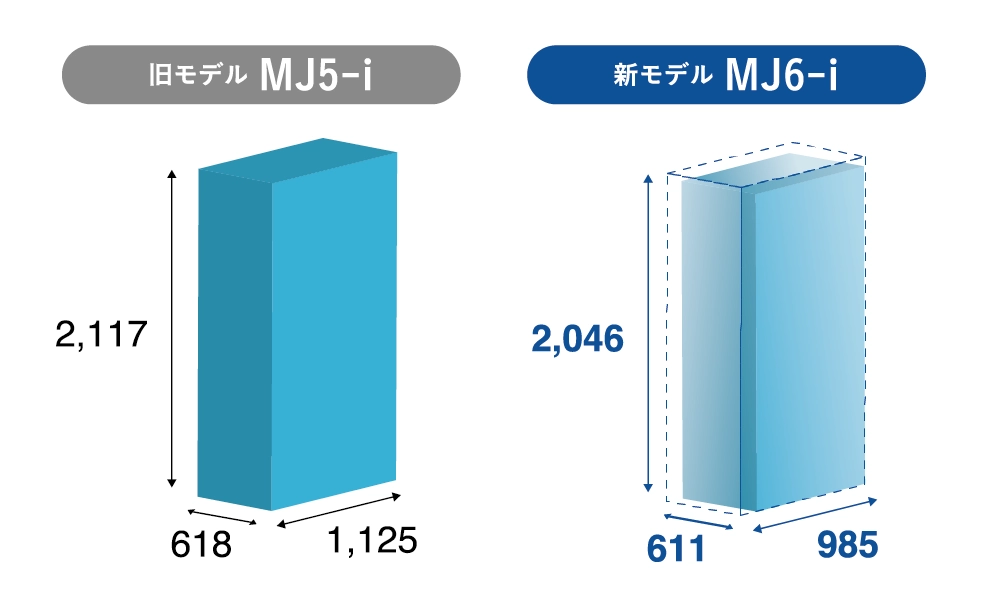

6. 限られた現場スペースにも柔軟に対応

内部構造の最適化と部品配置の見直しにより、基本性能や機能性を損なうことなく、小型化を実現しました。従来機と同等の処理能力を備えながらも、よりコンパクトな筐体で、省スペース化を可能にしています。これにより、限られた作業スペースでも柔軟に設置できるほか、装置周辺の作業導線確保やレイアウト変更への対応もしやすくなり、現場のスペース効率向上が期待されます。