“見た目”も“地球”も美しくする成形プロセス

高外観品と環境対応の両立が業界共通のテーマとなるなか、Heat&Cool成形が注目されています。自動車や家電、医療機器など、外観品質がそのままブランド価値や信頼性に直結する分野では、成形面での仕上がりが競争力を左右します。

医療分野では、わずかなウェルドラインが強度や気密性、透明性に影響し、精密機器としての安全性や信頼性を脅かす要因となります。とくにディスポーザブル製品や診断用カートリッジなどでは、微細な欠陥が致命的なトラブルにつながるため、樹脂を均一に溶融・融合させる高温成形と急速冷却技術によるプロセスが、品質保証の要となっています。

一方、自動車や家電分野では、鏡面やピアノブラック調の外観を塗装に頼らず再現する“塗装レス化”が加速しています。塗装工程の削減はコスト低減だけでなく、VOC排出規制やカーボンニュートラルへの対応としても注目されています。

Heat&Cool成形は、こうした「品質」と「環境」という二つの課題を、ひとつのプロセスで解決へ導く技術です。

Heat & Cool 成形とは

金型温度を動的に制御し、外観と機能を高次元で両立する成形技術

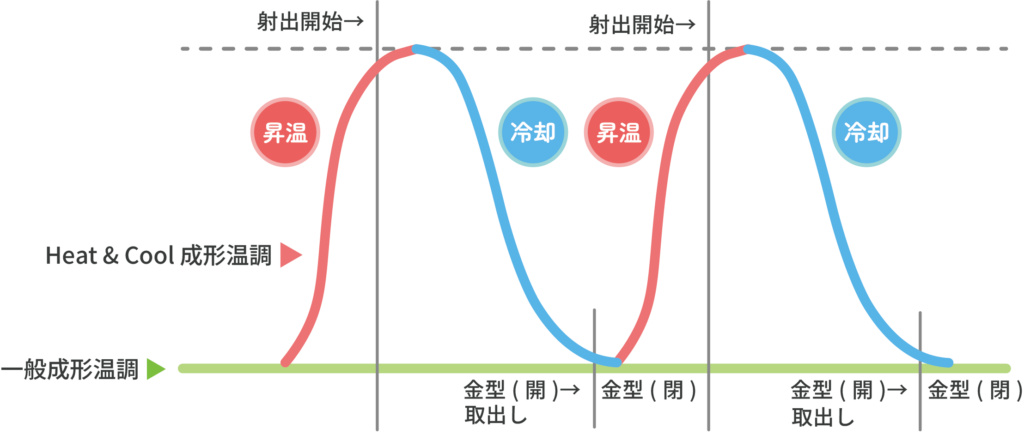

Heat & Cool 成形とは、ウェルドレス成形とも呼ばれ、成形1サイクル中に金型温度を樹脂軟化点まで急速加熱し、取出し可能温度まで急冷却することで金型転写性を向上させ、一般成形では得られない表面品質を得ることができる成形方法です。得られる表面品質として、ウェルドラインの改善、表面光沢、ソリ・ヒケの改善などの効果が期待されます。

Heat & Cool 成形での金型温調は、昇温と冷却を繰り返します。

【各工程の目的】

Heat:金型表面温度を急速加熱、金型内の溶解樹脂の流動性を上げる。

Cool:金型表面温度を急速冷却、成形品の形状を保つ。

急冷をかけることで冷却時間の伸びを抑えるとともに、一様に冷却する事で成形後の変形が抑えられるため、寸法精度の向上にもつながります。

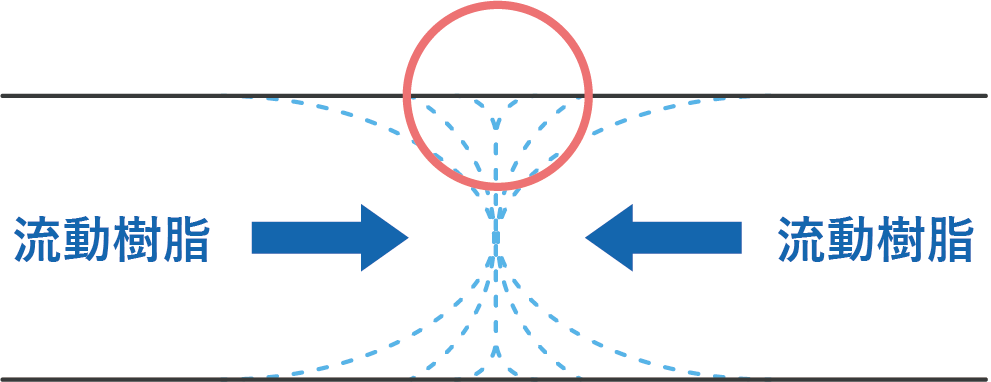

※樹脂の流動先端部同士がぶつかった部分に発生する線状痕。ウェルドラインは外観品では不良となり、機能部品でも強度不足を招くため不良になります。成形品に開口部が設けられていたり、多点ゲートで射出したりする場合に、ウェルドが発生します。

Heat & Cool のソリューション

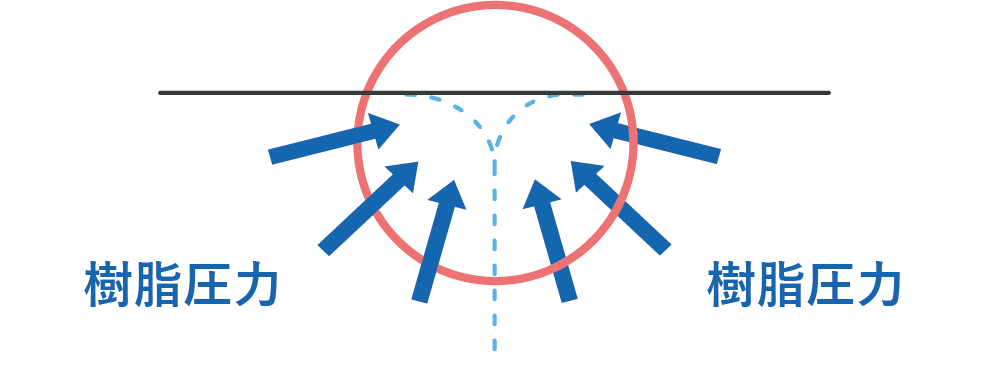

1.ウェルドラインの改善

金型を高温にすることで樹脂流動性が高まり、一般成形と比較し溶解樹脂の流動末端同士の密着性が上がるため、ウェルドラインを目視できないレベルまで低減することが可能です※。

樹脂結合部にウェルドライン発生

金型断面図

溶解樹脂同士の密着性が上がる

ウェルド部拡大図

※樹脂同士がぶつかるという物理的な作用は変わりません。樹脂融合部の密着性を上げ、ウェルドインビジブルを実現します。

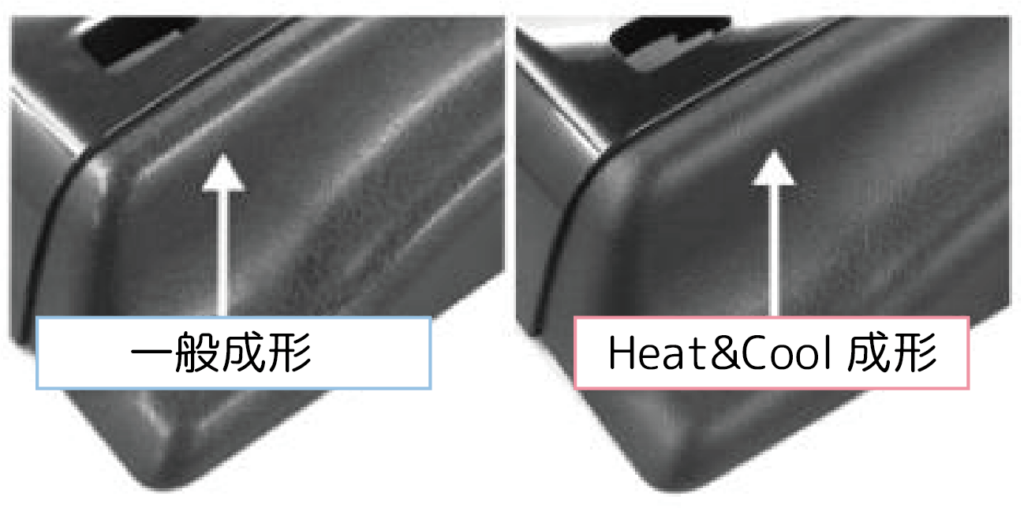

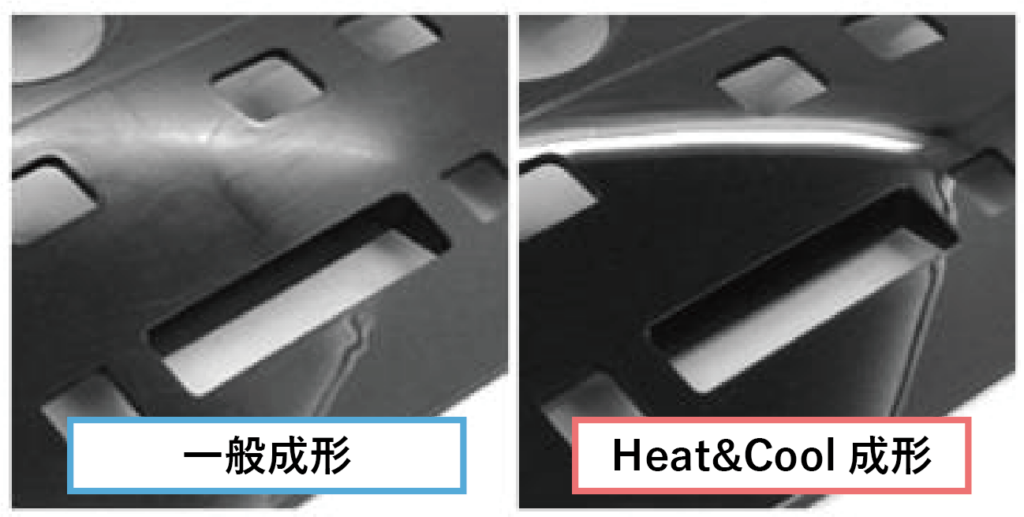

2.転写不良の改善

加熱により金型内の溶解樹脂粘度が下がり流動性が向上するため、金型成形面の細部まで樹脂が行きわたり、転写不良が改善されます。そのため、シボ転写によるマット感のある成形や、鏡面転写による光沢感のある成形もHeat & Cool 成形で実現可能です。

【 シボ転写不良の改善 】

【 鏡面転写不良の改善 】

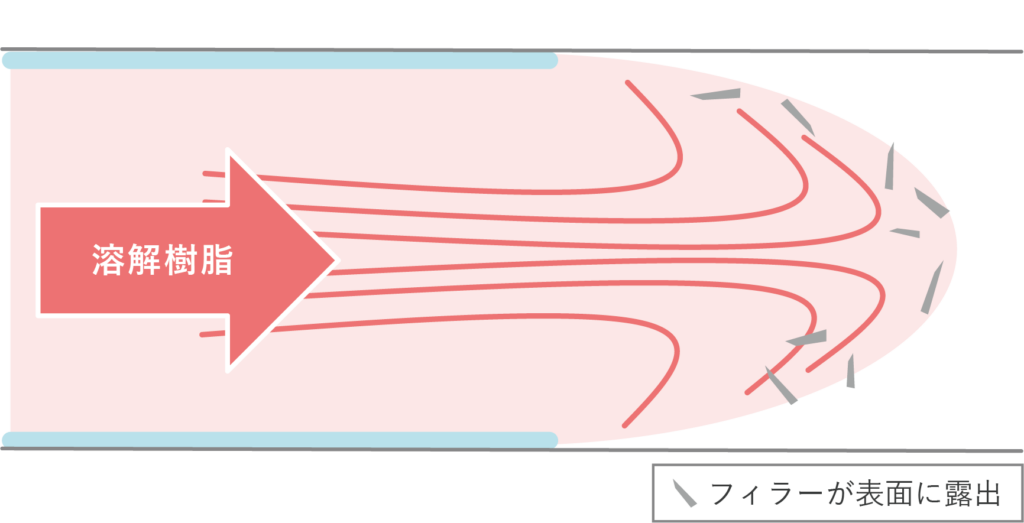

3.フィラー表出の改善

フィラー表出とは、強度や耐熱性、各種耐性をもたせることを目的に樹脂に混ぜられたガラス繊維などの添加剤が、成形品表面に見えることを指します。Heat&Cool成形は、ガラス繊維の表出を抑え、良好な表面品質を実現することができます。

【 表出のメカニズム 】

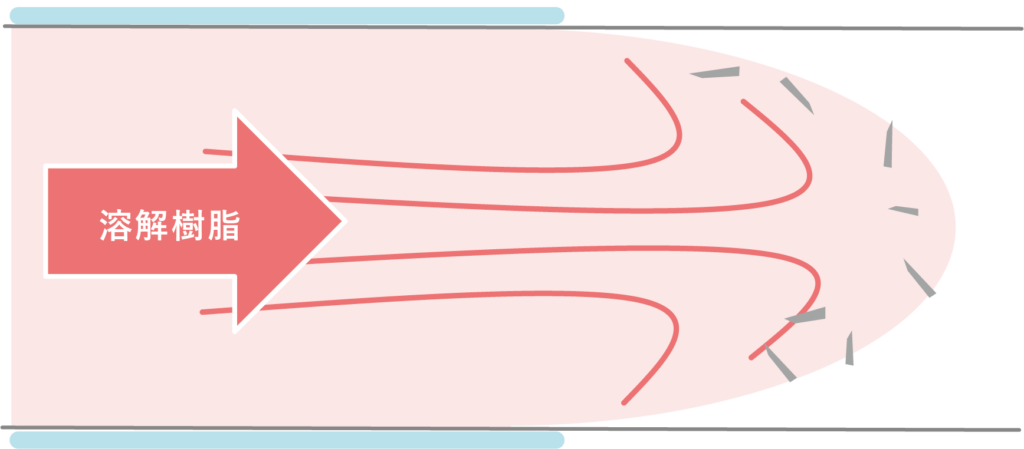

一般成形では、ファウンテンフローの動きにより、フローフロントからフィラーが外側へ飛び出すことで、金型壁面に押し付けられた状態で固まり、表面に見えるかたちでフィラーが残ってしまいます。

スキン層

溶解樹脂が金型表面に接した個所から冷却され、即座に固化し、膜のような状態になること。

ファウンテンフロー

スキン層により中央部から樹脂が湧き出し、両壁面側に噴水のように流れる流動形態のこと。

➡ 型内に吐出された樹脂は、金型表面への接触部分から冷えて流動性が落ちるため。

フローフロント

金型内に流れ込んでいる樹脂先端部。

【 改善のメカニズム 】

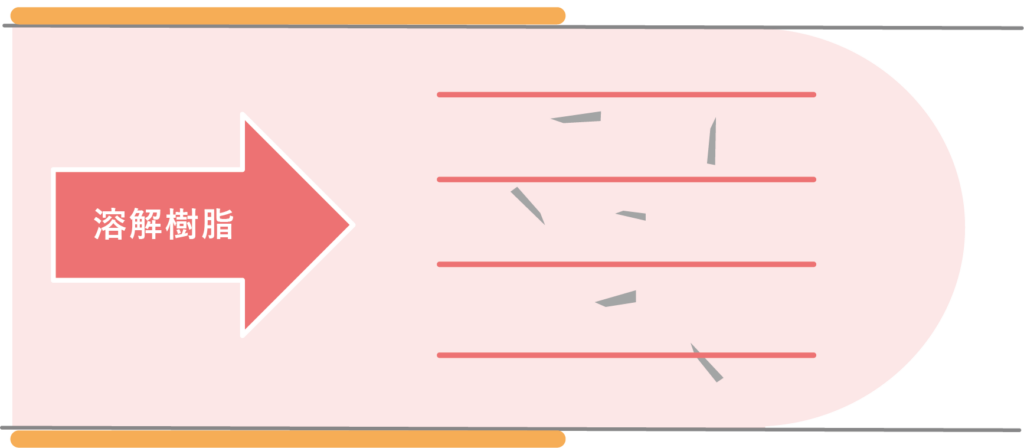

金型壁面の温度が高いため、押し付けられたフィラー周りの溶解樹脂が暖かい状態で保たれ、その間に型内圧によって溶解樹脂がフィラーを覆うため、フィラーの表出を抑えることが可能です。

【 一般成形 】

【 Heat&Cool成形 】

Heat & Cool 成形のラインナップ

3方式のラインナップと特性

弊社は、3方式のHeat&Cool成形とはをご案内しています。代表的な方式には、「加圧熱水式」「蒸気式」「油媒体式」の3タイプがあり、それぞれの方式によって到達温度・設備構成・特長をご紹介します。

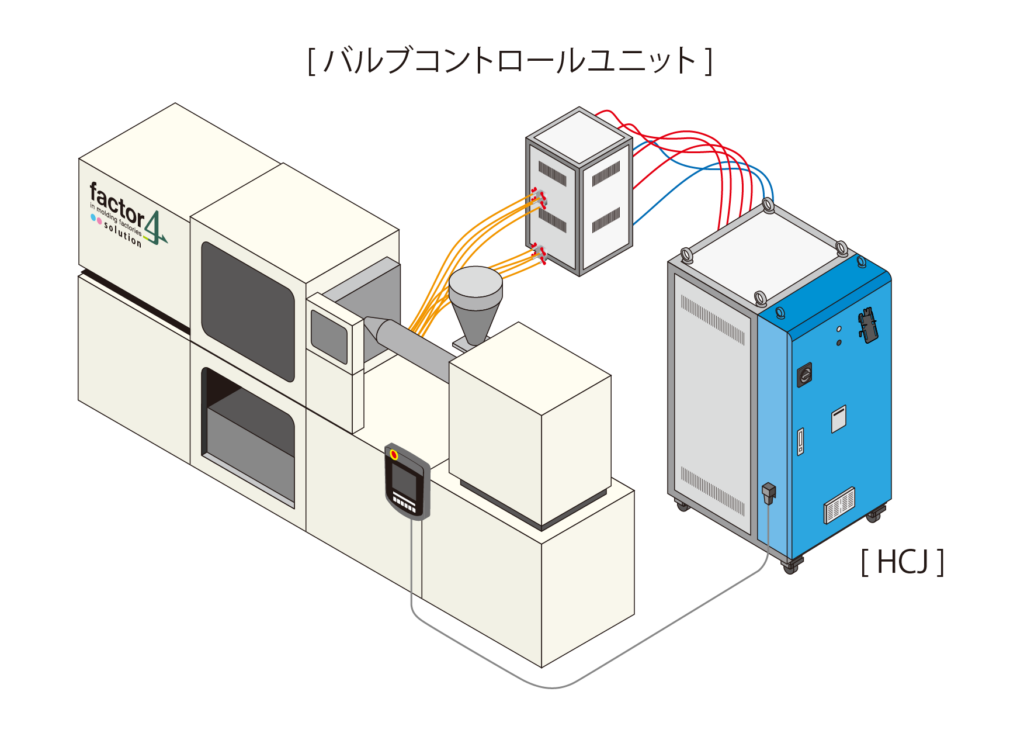

加圧熱水式

加圧熱水と冷却水を切り替えることで加熱・冷却を行う方式

媒体温度(水):最大200℃

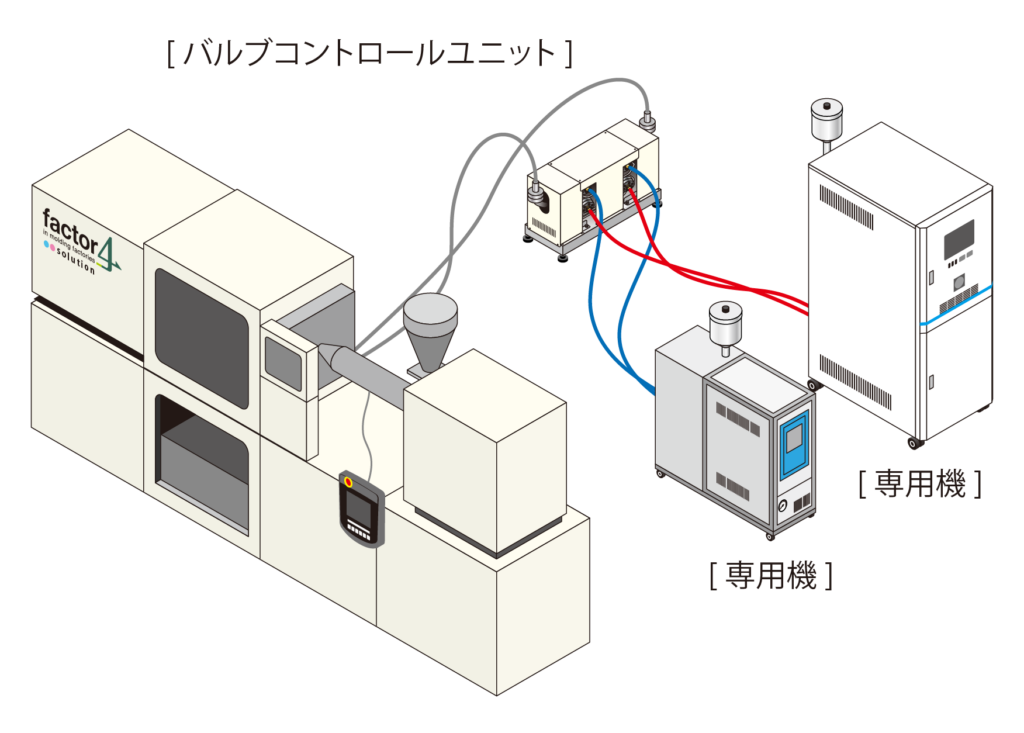

設備構成:HCJ or 金型温度調節機×3台 / バルブユニット

特長①:蒸気式などと比べ、設備費用が安価

特長②:ボイラー不要

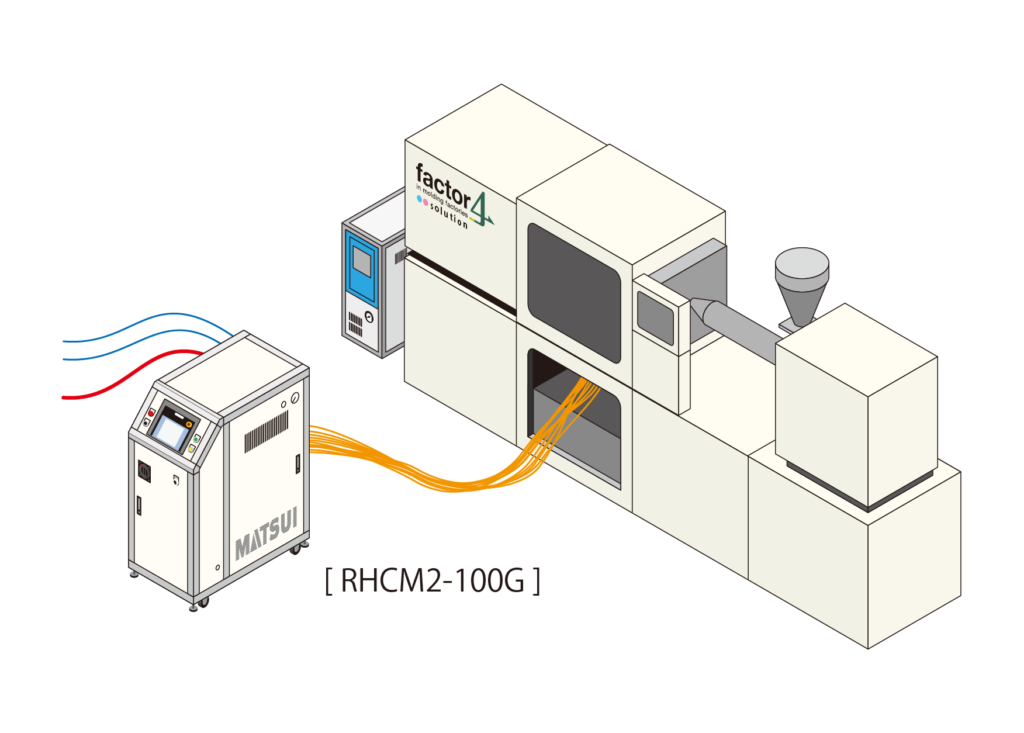

蒸気式

蒸気と冷却水を切り替えることで加熱・冷却を行う方式

媒体温度(蒸気):最大180℃

媒体温度(水):35℃以下

設備構成:RHCM / 金型温度調節機 / ボイラー(簡易式・電器◎) / クーリングタワー

特長①:蒸気は熱伝導率が高いため、熱水加熱比2.5~6倍の素早い昇温が可能。

特長②:専用金型の採用により、金型表面を短時間で均一に温度制御します。

ボイラーは簡易式のため、免許は不要です。燃料式のほか、電気式もございます。機器選定から設備工事、立ち上げまで、トータルサポートいたします。

油媒体式

加熱オイルと冷却オイルを切り替えることで、加熱・冷却を行う方式

媒体温度(油):40~300℃

設備構成:油媒体金型温度調節機

特長①:高耐熱樹脂を用いた機能部品や厚肉構造部品に適しています。

特長②:専用金型の採用で、より均一な温度制御が可能です。

Heat&Cool成形は、急速に加熱と冷却を繰り返すのがポイントですよね!でも、汎用金型でも導入できるんじゃないですか?

実は汎用金型と専用金型には大きな違いがあるんです。それぞれの金型について詳しく解説します。

Heat&Coolに専用金型をおすすめする理由

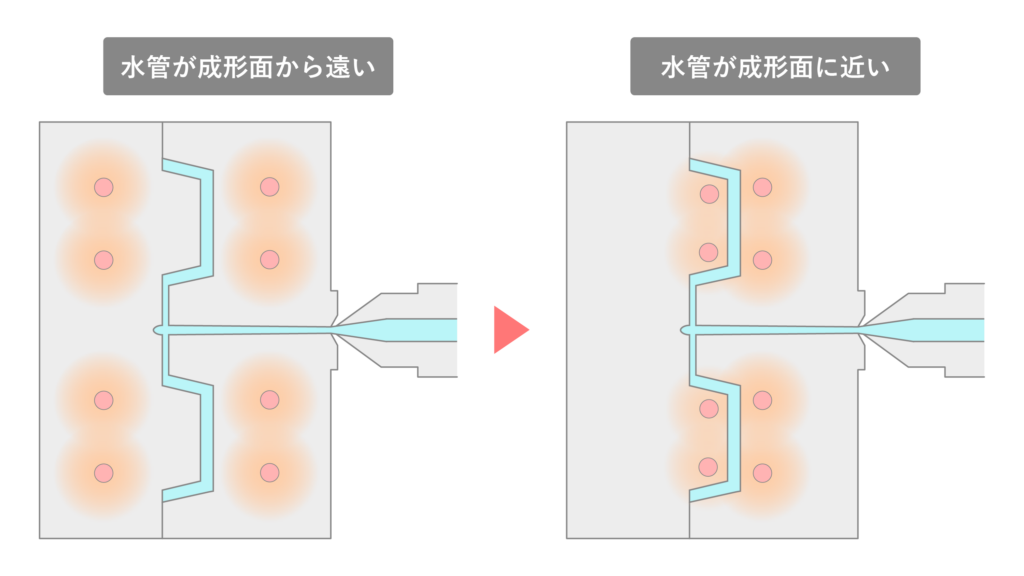

汎用金型では、金型内部の水管が製品面から離れた位置に配置されていることがります。このような構造は、温度の追従性が低くなるため、Heat&Cool成形の特長である急速加熱・急速冷却の効果を十分に発揮できません。その結果、サイクルタイムの延長や、成形条件の安定化が難しくなることがあります。

一方、Heat&Cool専用金型では、成形品のキャビティ近くに水管を配置し、必要な部分を効率的に加熱・冷却できるように設計されています。これにより温度応答性が大幅に向上し、ウェルドや転写不良といった外観不良を効果的に抑制することが可能です。さらに、製品面の温度制御を効率的に行うことで、品質とサイクルタイムの両立を実現します。

つまり、「必要な箇所を、適切な温度で制御する」ことが、Heat&Cool成形の真価を最大限に引き出す鍵なのです。