使“外观”和“地球”美丽的成型工艺

在兼顾高外观产品和环保成为业界共同主题的背景下,Heat&Cool成形备受关注。在汽车、家电、医疗器械等外观质量直接关系到品牌价值和可靠性的领域,成形方面的成品会左右竞争力。

在医疗保健领域,轻微的熔接痕会影响强度、气密性和透明度,并威胁到精密仪器的安全性和可靠性。特别是在一次性产品和诊断盒中,细微的缺陷会导致致命的问题,因此高温成型和快速冷却技术使树脂均匀熔融和融合的工艺是保证质量的关键。

同时,在汽车和家用电器领域,在不依赖于油漆的情况下再现镜面和钢琴黑色外观的“无油漆”正在加速。涂装工序的削减不仅是降低成本,作为VOC排放限制和碳中和的对应也备受关注。

Heat&Cool模塑是一种在一个过程中解决“质量”和“环境”这两个问题的技术。

什么是热冷成型?

动态控制模具温度,高层次兼顾外观和功能的成形技术

热冷成型,也称为无焊成型,是一种成型方法。在该方法中,模具温度在一个成型周期内迅速加热至树脂软化点,然后迅速冷却至零件可脱模的温度,从而提高模具的可转移性,并获得传统成型方法无法达到的表面质量。预期可获得的表面质量包括更佳的熔接线、更高的表面光泽度以及更少的翘曲和缩痕。

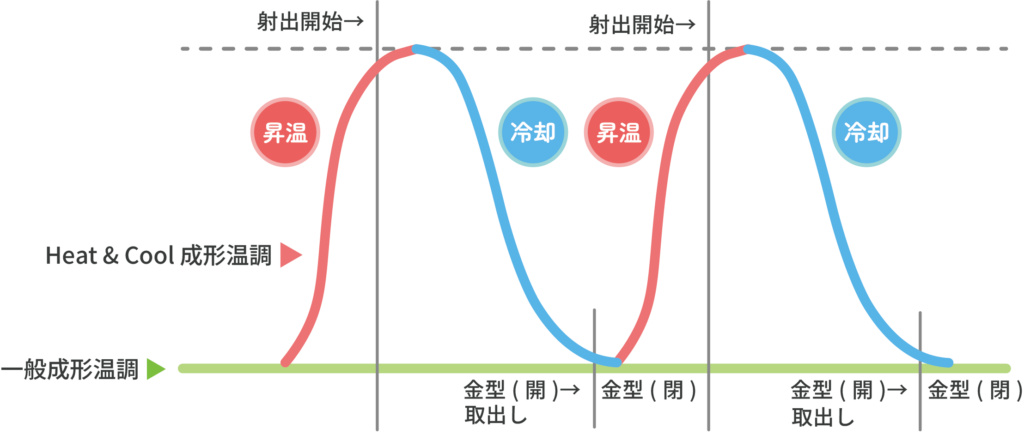

加热和冷却 成型过程中的模具温度控制涉及重复加热和冷却。

【各工序的目的】

Heat:快速加热模具表面温度,提高模具内溶解树脂的流动性。

Cool:快速冷却模具表面温度,保持零件形状。

快速冷却可减少冷却时间,均匀冷却可减少成型后的变形,从而提高尺寸精度。

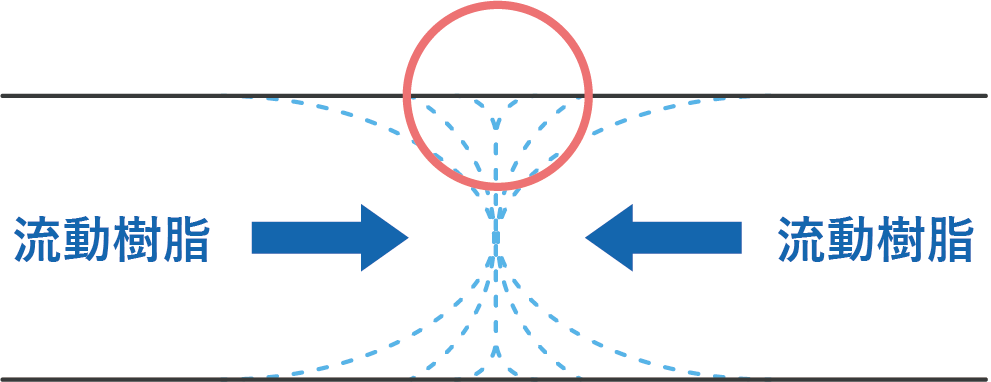

※在树脂流动尖端相互碰撞的部分产生的线性痕迹。焊缝在外观上是坏的,在功能部件上也是坏的,因为会导致强度不足。如果零件具有开口或使用多点浇口注射,则会发生熔接。

Heat&Cool解决方案

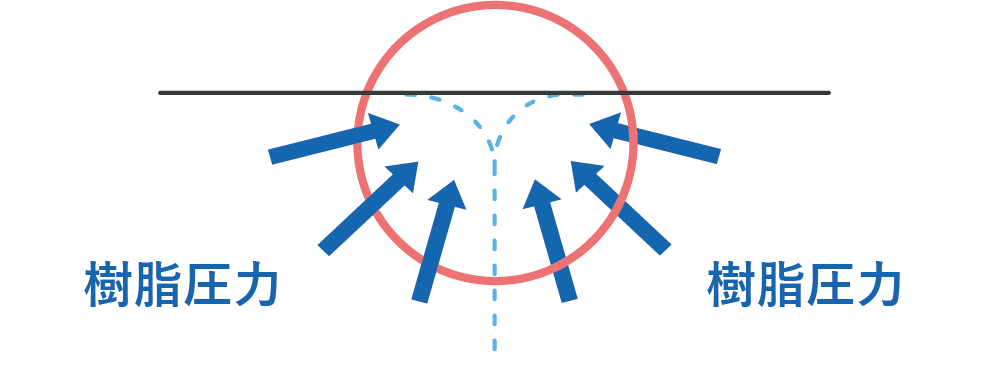

1.熔接痕改进

通过将模具加热到高温,树脂的流动性增加,与一般成型相比,熔融树脂的流动端之间的粘合力增加,从而可以将熔接线减少到肉眼看不见的水平* 。

树脂结合处发生熔接痕

模具截面图

提高溶解树脂之间的粘附性

熔接部放大图

※树脂相互碰撞的物理作用不会改变。提高树脂融合部的密合性,实现熔融隐形。

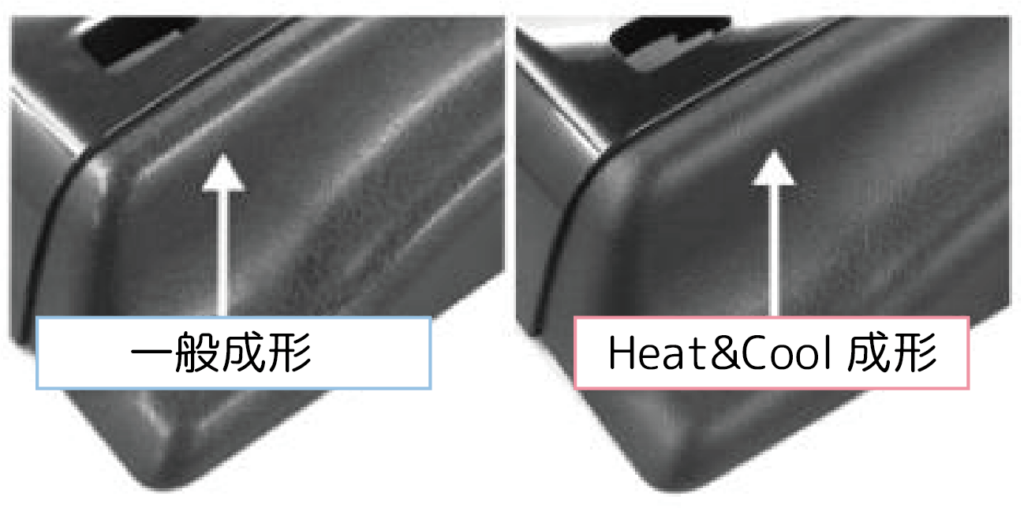

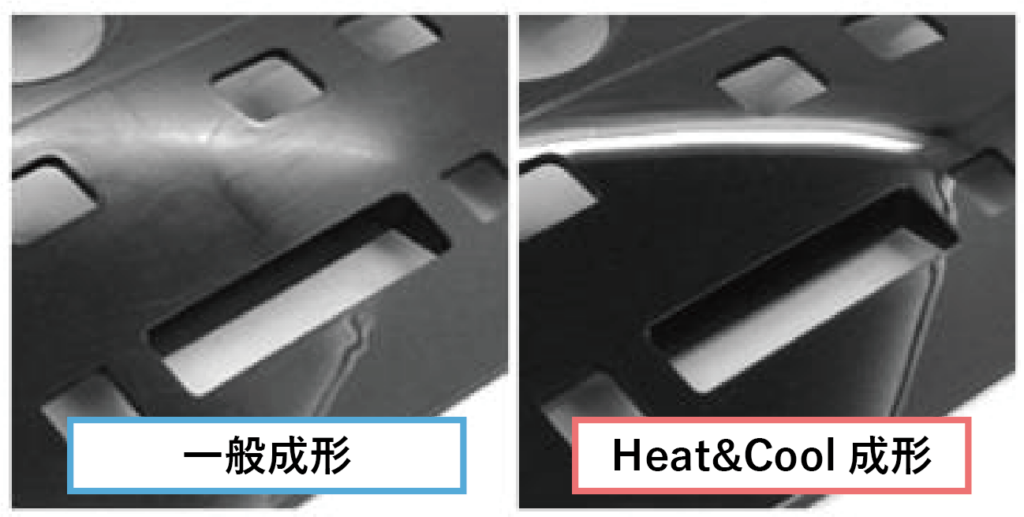

2.改善转录缺陷

加热可降低模具内的熔化树脂粘度,提高流动性,从而使树脂渗透到模具成形面的细微部分,改善转移不良。因此,Heat&Cool成形可以通过褶皱转印实现具有哑光感的成形,也可以通过镜面转印实现具有光泽感的成形。

【皱纹转印不良的改善】

【镜面转印不良的改善】

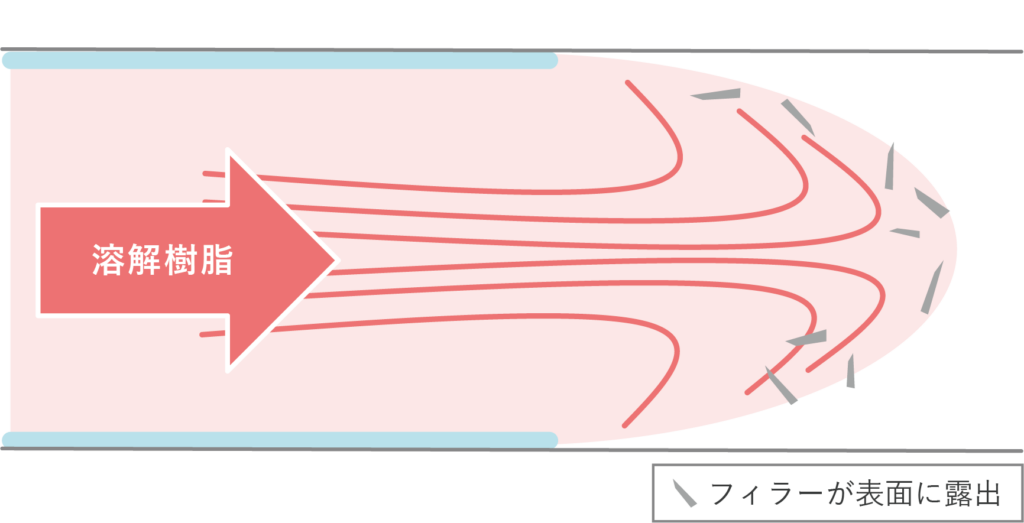

3.改进了填充外观

填料的暴露是指混入树脂中的玻璃纤维等添加剂在成型品表面的出现,以提供强度、耐热性和其他类型的抵抗力。热冷成型可以抑制玻璃纤维的暴露并获得良好的表面质量。

【表达机制】

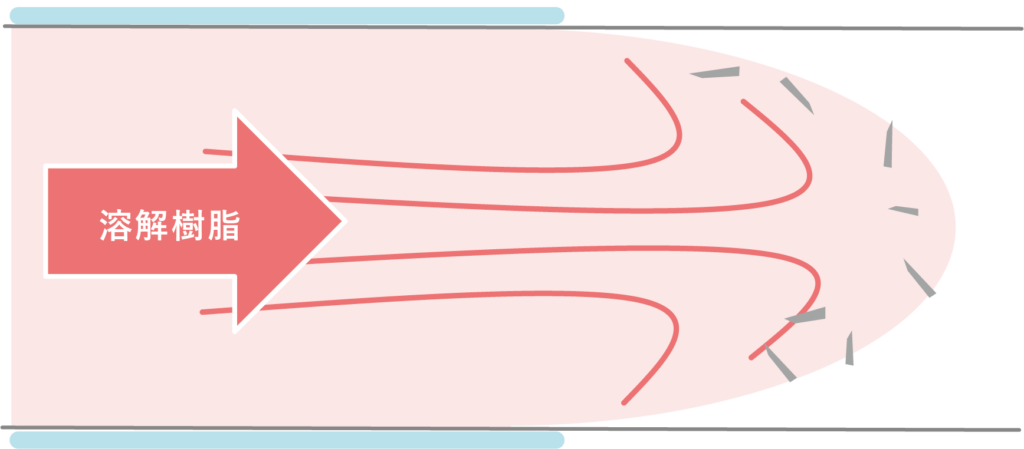

在一般成型中,由于模板流的移动,填充物从流的前部向外突出,在压在模具壁面上的状态下凝固,填充物以表面可见的形式残留。

蒙皮层

溶解树脂从与模具表面接触的地方冷却,立即固化,形成膜的状态。

丰田流

一种流动形态,树脂通过蒙皮层从中央部分涌出,像喷泉一样流动在两侧墙壁上。

➡喷到模具内的树脂从与模具表面接触的部分冷却,流动性下降。

流动前沿

流入模具内的树脂尖端。

【改进机制】

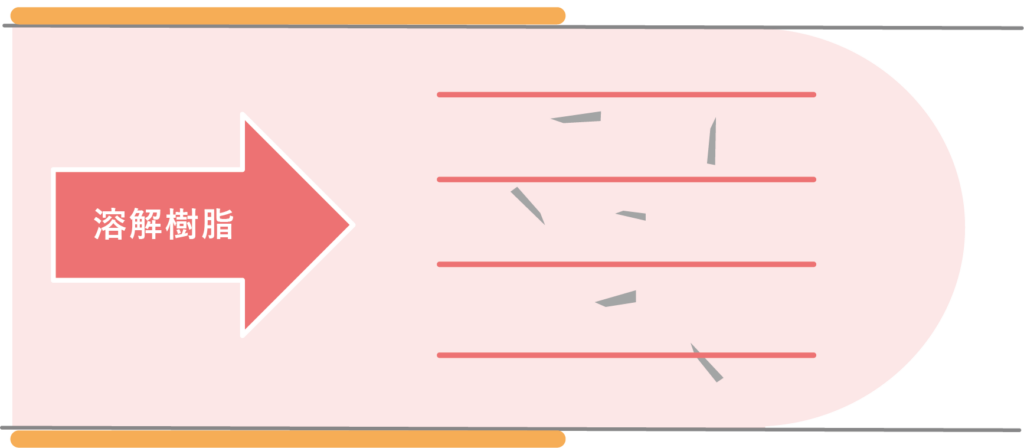

由于模具壁面的温度较高,被压入的填料周围的熔化树脂会保持温暖的状态,在此期间熔化树脂会在模具内压的作用下覆盖填料,因此可减少填料的外露。

【一般成形】

【热冷成型】

加热和冷却成型阵容

3种方式的产品阵容和特性

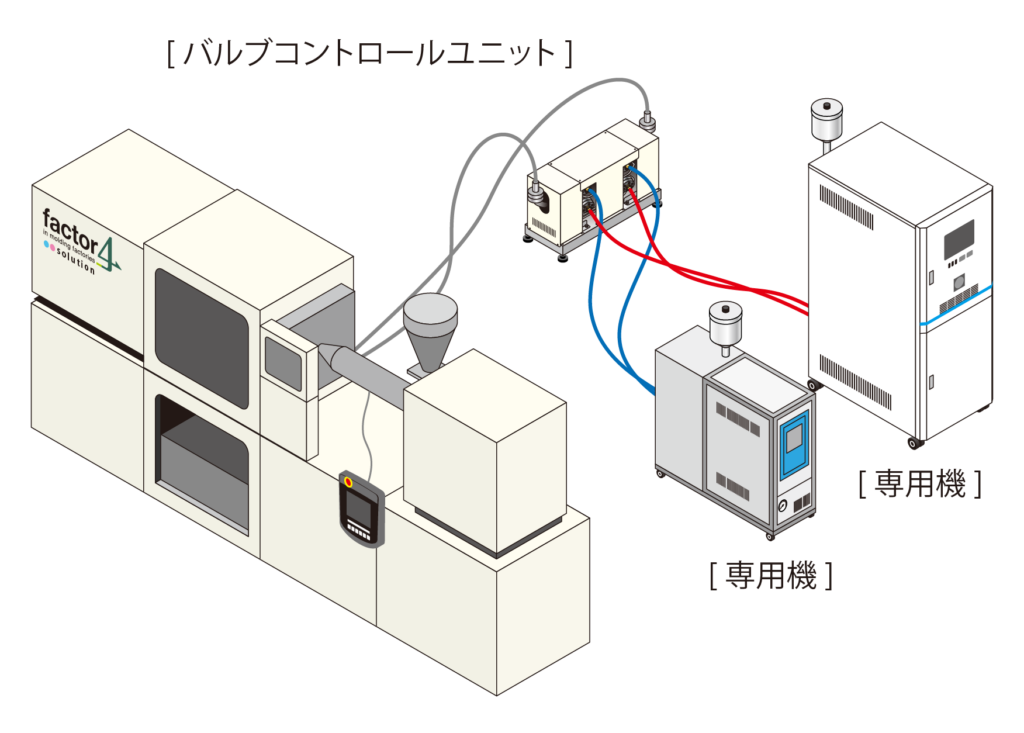

我们将介绍三种热冷成型工艺。这三种最常见的工艺分别是“压缩热水型”、“蒸汽型”和“油介质型”,我们将介绍每种工艺达到的温度、设备配置和特点。

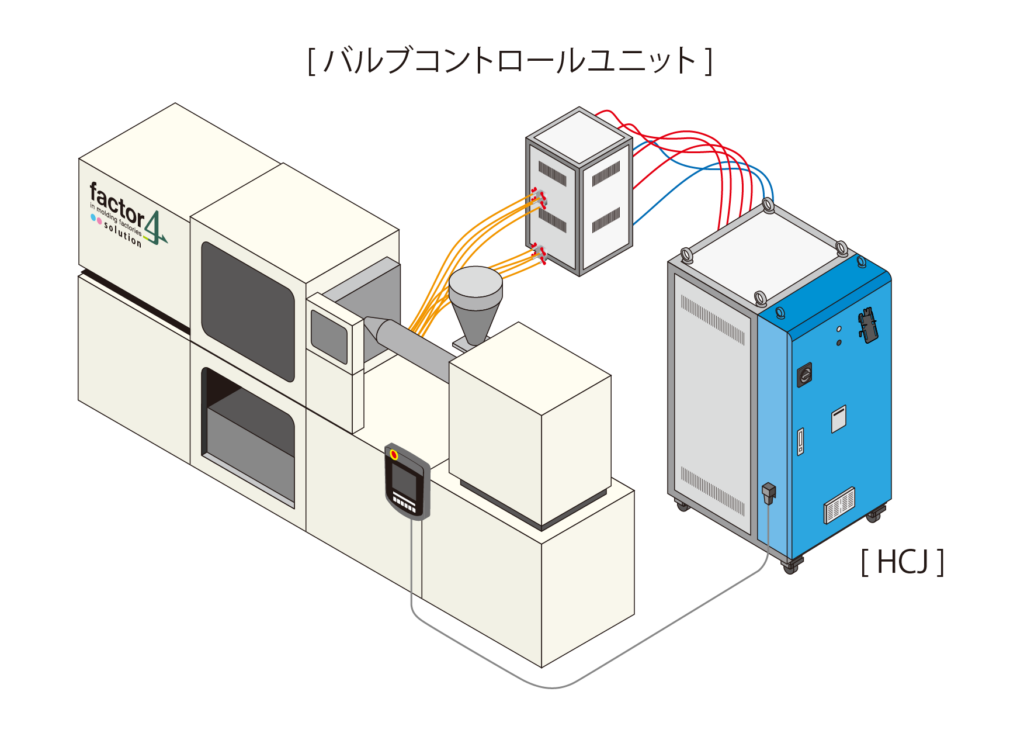

加压热水式

通过切换加压热水和冷却水进行加热和冷却的方式

介质温度 (水) :最高200°C

设备配置:HCJ 或模具温度控制机x 3 / 阀组

特点 (1) :与蒸汽式等相比,设备费用低

特点 (2) :不需要锅炉

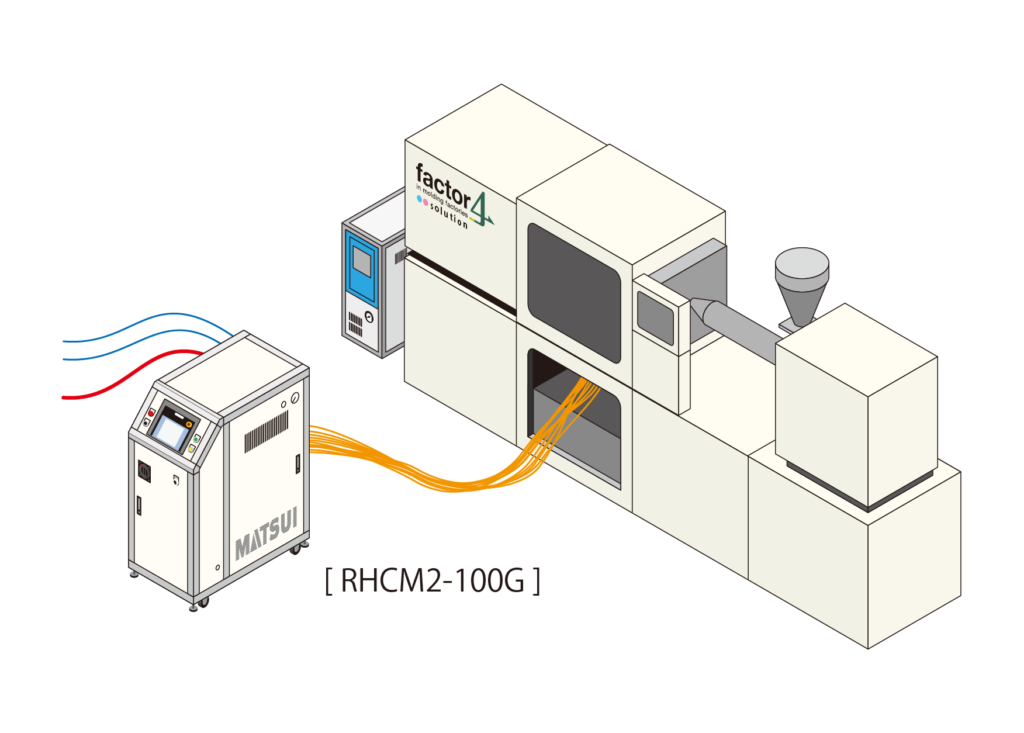

蒸汽式

通过切换蒸汽和冷却水进行加热和冷却的方式

介质温度 (蒸汽) :最高180°C

介质温度 (水) :35°C或更低

设备配置:RHCM/模具温度控制机/锅炉(简易型,电动◎)/冷却塔

特点 (1) :蒸汽的热传导率高,可实现热水加热比2.5~6倍的快速升温。

特点 (2) :采用专用模具,可在短时间内均匀控制模具表面温度。

因为锅炉是简易式的,所以不需要许可证。除了燃料式,还有电气式的。从机器选定到设备施工、启动,提供全面支持。

油介质式

通过切换加热油和冷却油来进行加热和冷却的方式

介质温度 (油) :40~300°C

设备配置:油介质模具温度控制机

特点 1:适用于由耐热树脂制成的功能部件和厚结构部件。

特点 (2) :采用专用模具,可实现更均匀的温度控制。

热冷成型工艺的关键在于反复快速加热和冷却,对吗?但这种工艺也能应用于通用模具吗?

实际上通用模具和专用模具有很大区别。我将详细解释每个模具。

我们为什么推荐Heat&Cool的专用模具

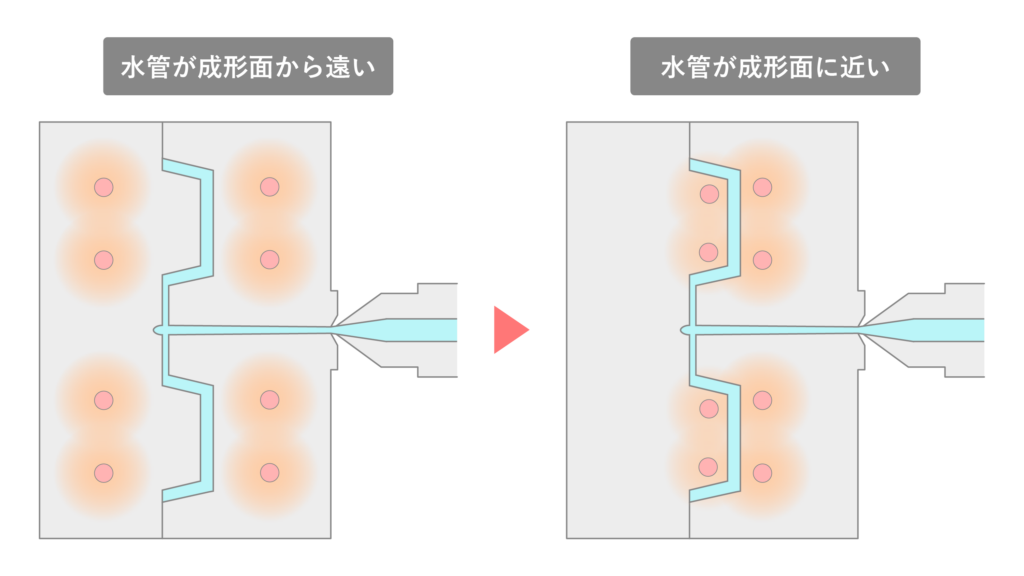

对于通用模具,模具内部的水管必须远离产品表面。由于这种结构的温度跟随性较差,因此不能充分发挥Heat&Cool成型的快速加热和快速冷却效果。因此,可能难以延长循环时间或稳定成形条件。

另一方面,Heat&Cool专用模具将水管放置在零件的型腔附近,旨在有效地加热和冷却所需部件。这极大地提高了温度响应性,有效地防止了焊接和转移缺陷等外观缺陷。此外,通过有效地控制产品表面的温度,我们实现了质量和周期的平衡。

换句话说,“在适当的温度下控制所需的位置”是最大化Heat&Cool成型真正价值的关键。