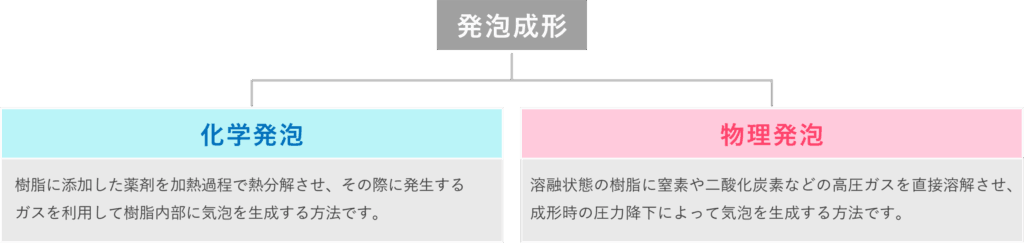

了解物理发泡成形

什么是物理泡沫成形?

物理发泡成形是将高压至超临界状态的氮气或二氧化碳直接注入气缸内的熔融树脂中,混合后,通过降低射出时的压力而发泡的成形技术。这会在树脂内部形成微小气泡 (细胞结构) 。您可以优化功能,而不受成型工艺的限制;低密度和灵活的设计可使材料和重量减少20%以上。

此外,与化学发泡剂不同,该发泡材料不受加工温度限制,且聚合物中不会残留任何化学残留物,因此粉碎材仍保留与原始材料相同的物理特性,可重复使用。这使得其非常适合生产需要可回收性的消费品。其用途广泛,包括汽车、家电、医疗器械、包装材料和一般消费品。

使用的气体越高,在树脂中溶解的气体就越多,从而产生更强、更均匀的泡沫。

超临界状态 (SCF) 是一种结合液体和气体性质的流体,其物质高于临界温度和临界压力。树脂发泡成形主要使用超临界氮和超临界二氧化碳。由于具有与流体相同的溶解性和与气体相同的扩散性,因此容易与容器树脂混合,实现微细发泡。

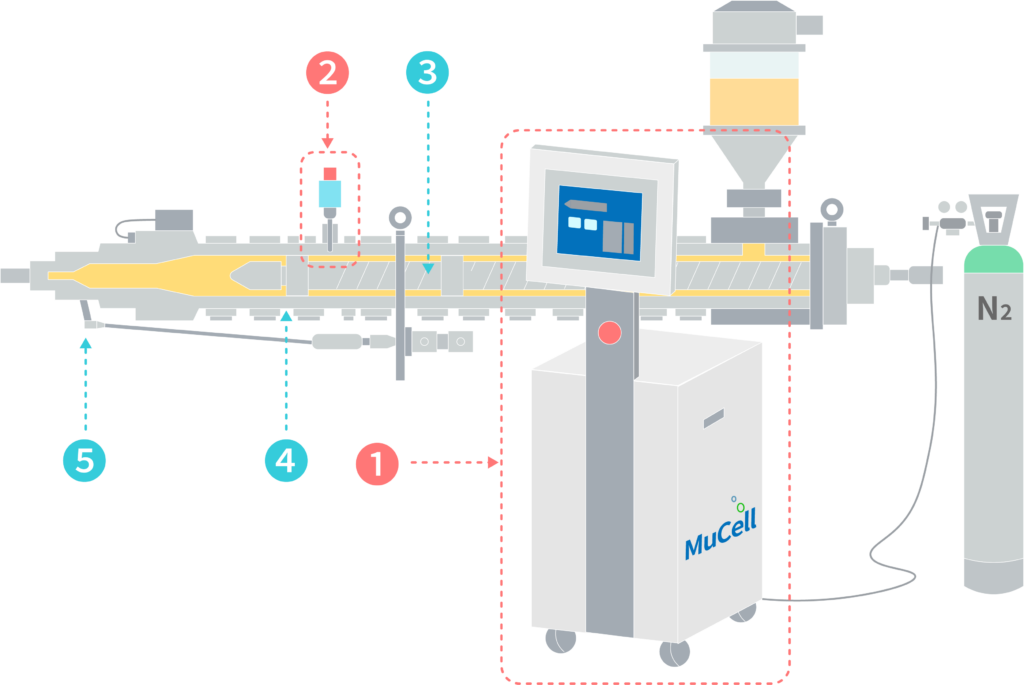

SCF供给装置的构成

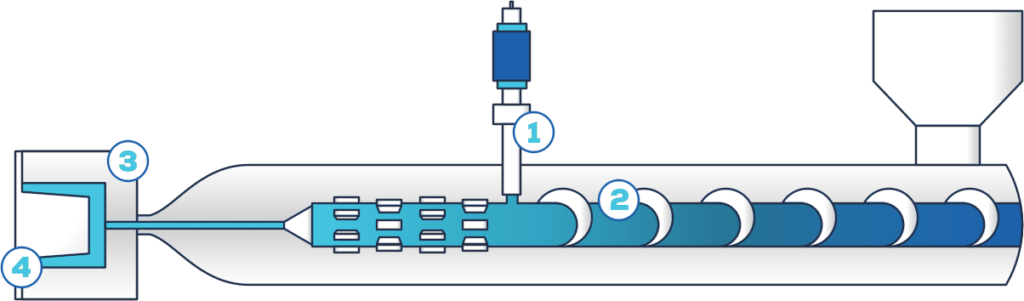

物理泡沫成型需要成型机的专用塑化设备 (优化的螺杆和气缸)、MuCell超临界流体装置和喷射器。此外,支持敝公司 MuCell的注塑机许可证制造商还支持对支持的注塑机进行报价。

敝公司处理装置

请联系我们我们。

≡ SCF供给装置

钏喷射器

请客人自行处理

请联系我们成型机制造商。

圻专用螺杆

圻专用气缸

圻关闭喷嘴

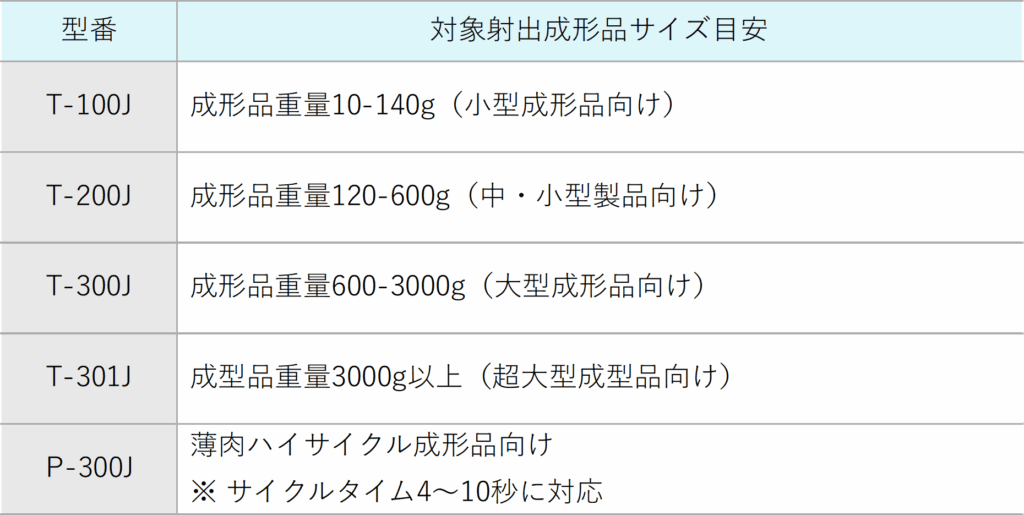

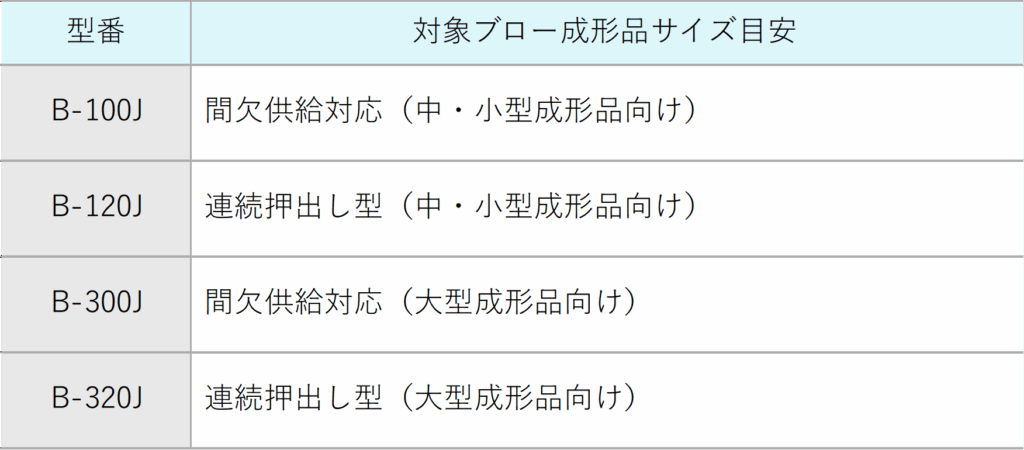

MuCell系列

面向射出成形机,根据成形品的尺寸和周期时间生产5种产品,面向吹塑成型,根据成形品的尺寸和成型方法生产4种产品。

特性

1.更高的注入性,更大的设计自由度

通过使SCF (超临界流体) 均匀溶解在熔融聚合物中,可以降低树脂粘度和注射压力。例如,玻璃纤维增强结晶工程塑料的粘度降低约10~15%,非结晶聚合物的粘度降低约15~25%。

通过降低粘度,即使在相同的温度和注射速度条件下,也可以保持低注射压力。结果,即使是薄壁部分和复杂形状,树脂也可以到达每个角落,并且易于确保长流动长度。特别是当使用二氧化碳气体时,更清楚地显示流动性改善效果,并且可以实现迄今为止难以实现的设计区域,例如薄壁和复杂的肋。

降低注射压力可减轻模具上的负荷,从而延长模具寿命。

2.低压成型,实现高精度的完美效果

在利用SCF (超临界流体) 的发泡成形中,由于电池单元 (微气泡) 的生长起到了填充和保压的作用,因此无需像过去那样施加较高的射出压力和长时间的保压。

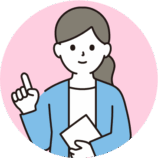

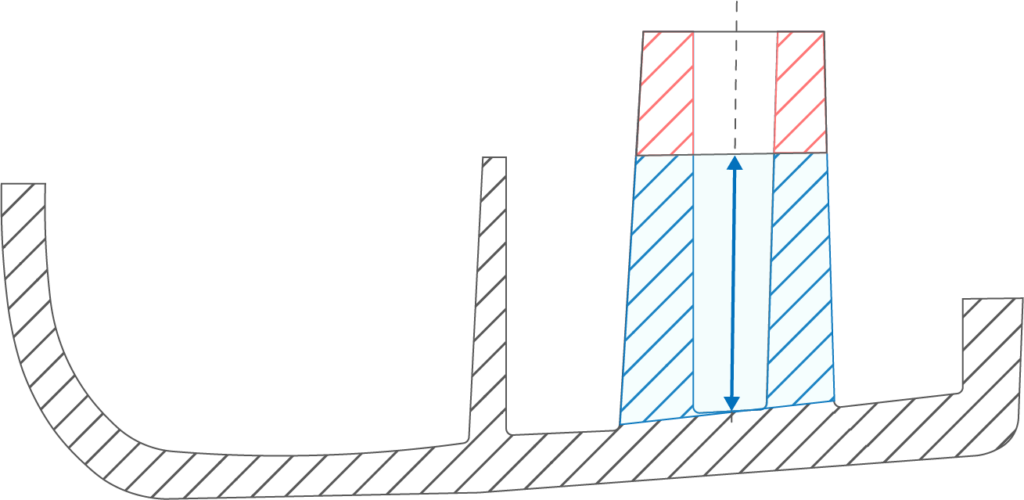

结果,减少了树脂内部的残余应力,大幅度减少了缩孔、翘曲、真空空隙等成形缺陷,可稳定地成形尺寸精度高的成形品。特别是在具有加强筋和壁厚的结构中,单元生长效果可以有效地抑制缩进,而加强筋的厚度等于基本壁厚不会影响外观质量。

收缩状态比较

实心零件 (左) 重量:36g

MuCell零件 (右) 重量:29g

重量减少20%

短边翘曲状态比较

实体零件 (下) 翘曲:1mm

MuCell零件 (上) 翘曲:0.2mm

雪橇重量减轻0.8mm

3.通过泡沫和优化设计,减轻重量并减少材料

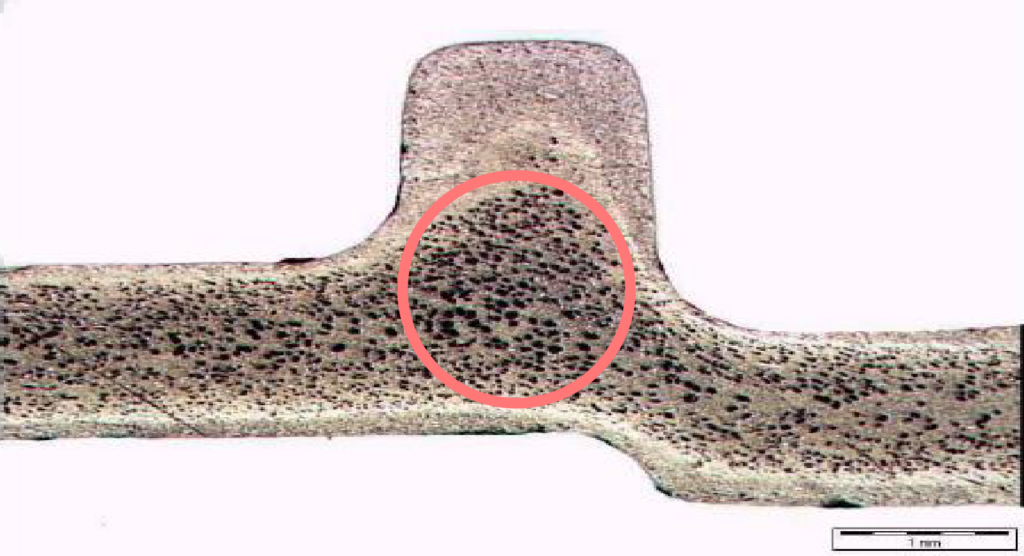

通过在树脂内部形成微小气泡 (电池单元),它降低了产品的密度,通常它将发挥约10%的轻量化效果。

此外,由于发泡可抑制缩痕的产生,因此可确保结构上必要部分的厚度,并可将不需要的部分进行薄壁化设计,因此通过薄壁设计可减少约20%的材料。通过将两者结合起来,我们可以实现最多30%的重量减轻和材料成本降低。

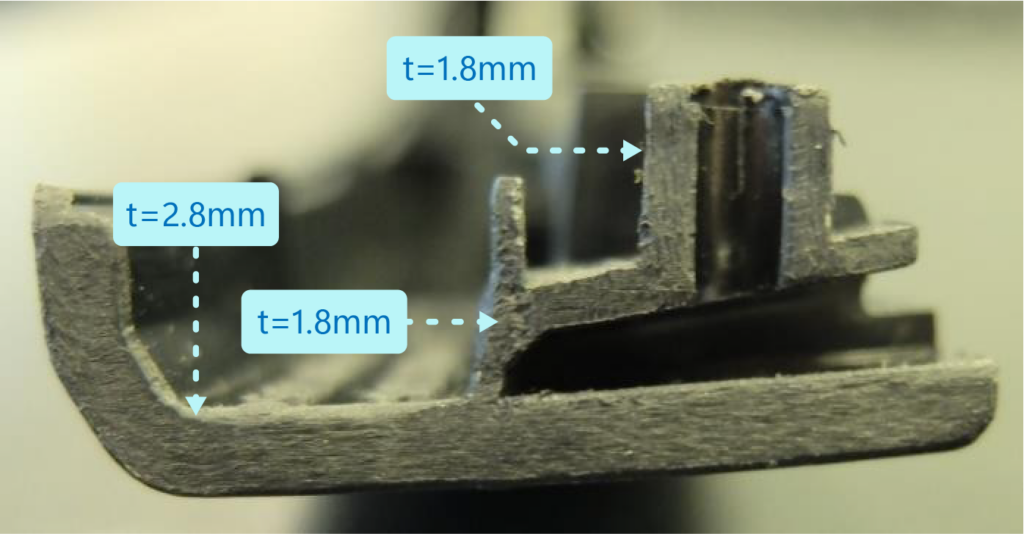

例如,通过MuCell泡沫成型和优化设计,用于汽车的车门装饰面板可以大大减少树脂使用量。

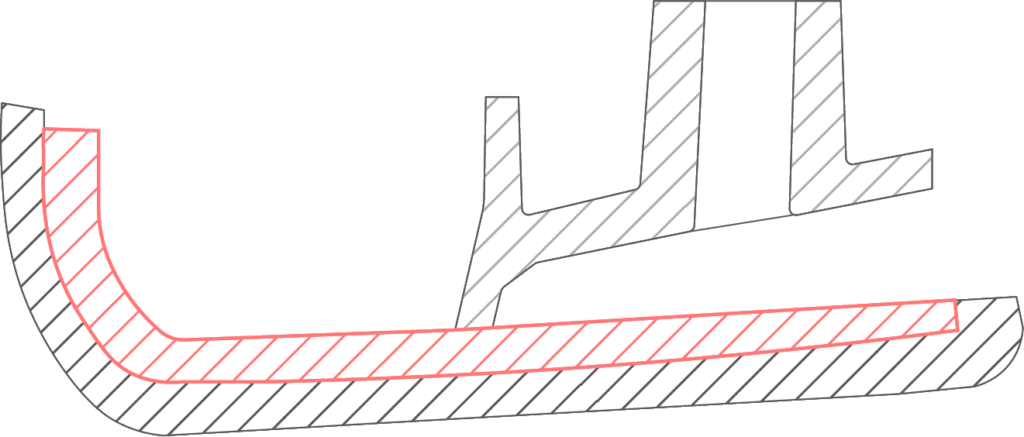

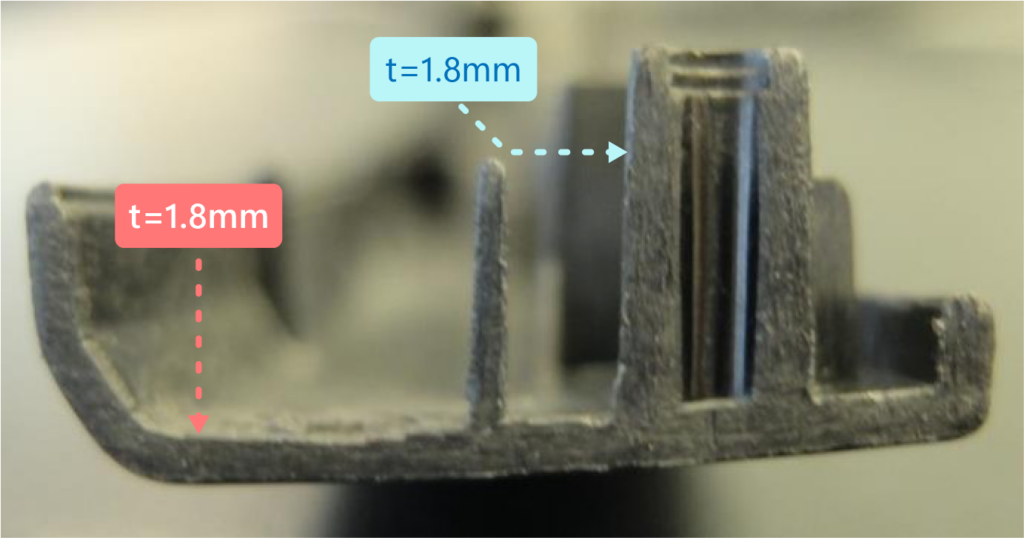

实体设计

MuCell设计 (壁厚比1:1)

通过改变设计,实现了厚度从2.8mm减小到1.8mm的薄壁。成功地削减了合计40%的树脂使用费。

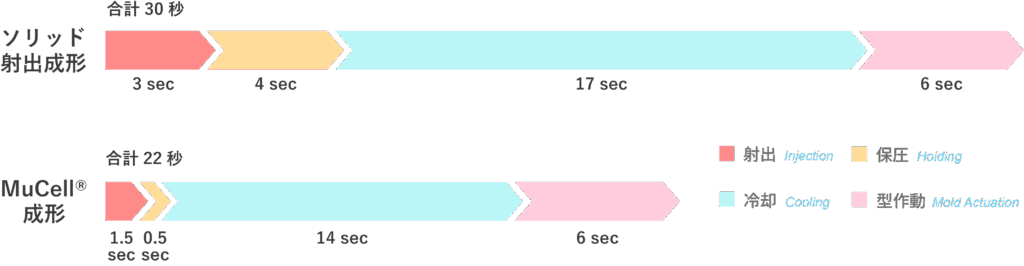

4.缩短保压时间,最大限度地提高工作效率

电池单元的成长弥补了保压工序,可大幅缩短保压时间。这缩短了整个周期,提高了生产效率。大量生产线直接关系到年产量的增加。

保压时间的缩短还有助于降低残余应力,从而稳定尺寸稳定性和外观质量。

5.适用范围广泛的树脂,即使将来再利用也可以放心。

SCF泡沫适用于大多数热塑性聚合物,形成均匀和精细的电池结构。因为不使用化学发泡剂,所以聚合物中不会残留化学残留物,再循环时也几乎看不到物性下降。粉碎流道和次品再利用时,也能维持接近原材的品质。

此外,即使是PEEK、PEI、PSU等高耐热、高成本的材料,其轻量化和缩短周期的效果也十分显著,从而实现了成本降低和生产效率提高。

在重视再利用性和环境保护的消费产品、汽车零部件等领域获得了很高的评价,为构筑可持续的制造工艺做贡献。

成形流程

介绍四个技术步骤

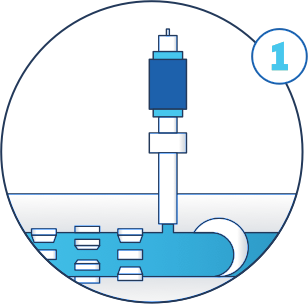

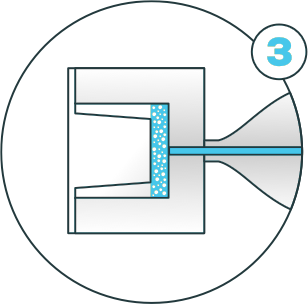

在塑化过程中,将精确称量的超临界氮和二氧化碳 (SCF) 通过连接到桶的专用注射器注入熔融树脂中。

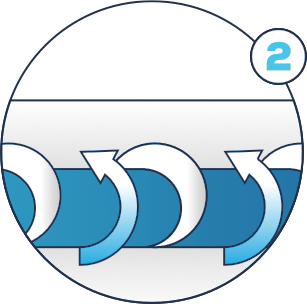

注入的SCF由螺杆均匀分散和混合,螺杆在塑化桶中具有特殊设计的混合区。这将SCF稳定地溶解在熔融树脂中,形成单相均匀熔体。

然后,当单相熔体注入模具型腔时,型腔内的压力急剧下降会产生泡沫单元的核。分子水平上均匀分布的SCF形成均匀且独立的泡沫结构,并具有固体蒙皮层。

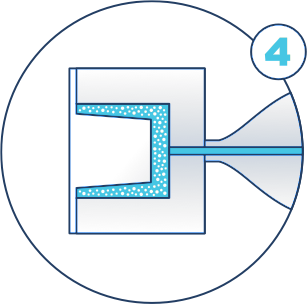

然后,受控制的发泡单元的增长消除了传统的保压步骤,并在整个模腔中施加均匀的低压填充压力。最终填充型腔后,单元停止生长,从而产生稳定的零件。

案例分析