樹脂材料の多様化と計量・配合工程に求められる役割

材料・配合条件が複雑な成形現場

近年のプラスチック成形現場では、製品の高付加価値化や軽量化、さらに環境配慮への対応を背景に、使用される樹脂や配合条件がますます高度化、多様化しています。バージン材に加え、マスターバッチや粉砕材、各種添加剤などを組み合わせた複合配合が一般化するなかで、安定した品質をいかに再現するかが、成形工程における重要なテーマとなっています。

成形品質のばらつきや成形不良の要因は、金型や成形条件だけに限られません。材料の計量誤差や配合の不安定さが、品質トラブルの引き金となることもあります。

計量・配合のズレが招く品質とコストへの影響

特に、ポリプロピレン(PP)やポリアミド(PA)といった材料にマスターバッチや粉砕材を配合する場合や、ポリブチレンテレフタレート(PBT)、ポリカーボネート(PC)などのエンジニアリングプラスチックを扱う場合には、わずかな計量ズレや過不足が、

・製品外観や物性のばらつき

・条件出しや立ち上げ時間の長期化

・材料ロスや不良ショットの増加

といった、コストと品質の両面で大きな損失につながることがあります。

さらに近年は、サステナビリティや資源有効利用の観点から、「必要な量を、必要な比率て、正確に使い切る」という考え方が、成形工程にも強く求められるようになっています。

材料を余らせない、やり直しを発生させない、不要な再計量や廃棄を出さない。こうしたムダを生まない成形工程を実現するためには、作業者の経験や勘に頼るのではなく、誰が使っても再現性の高い計量・配合の仕組みが欠かせません。

こうした課題に対して、質量式配合装置がどのように役立つのか。使いやすさや安定運転を支える具体的な特長についてご紹介します。

JCW2-iの特長

1. 材料ロスを約99%削減する計量システム!

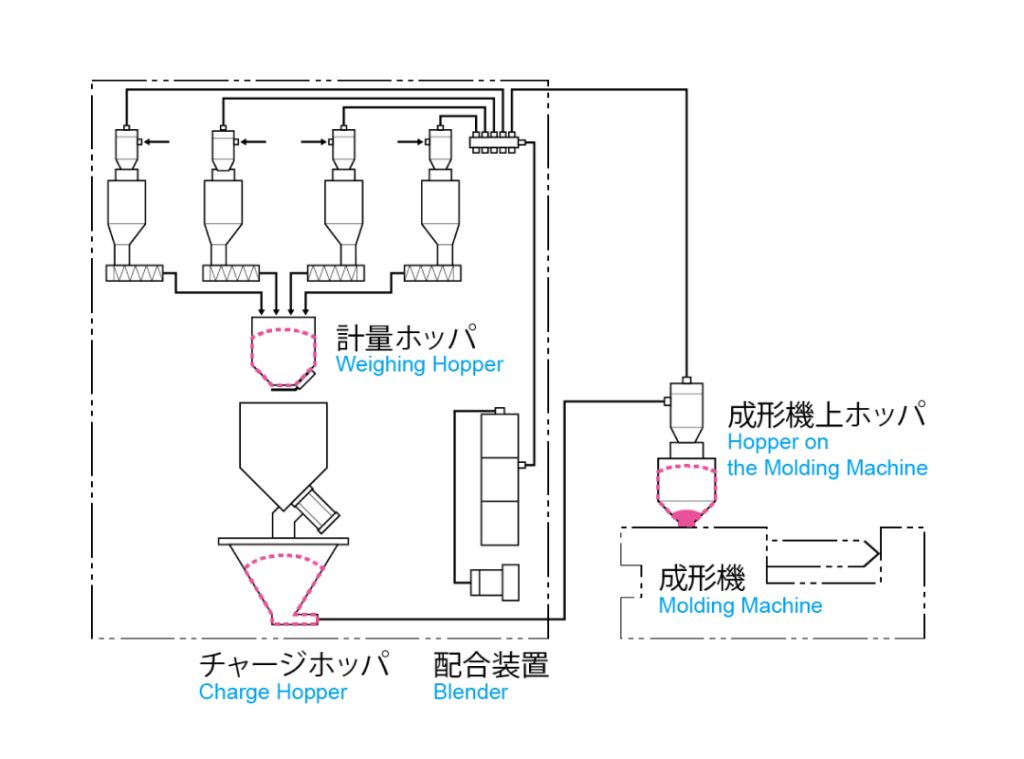

◆ 供給最適化ソフト

材料の配合において、多品種、小ロットなどの材料替えが多い成形にありがちな、成形

終了時や材料替え直前に残った、計量ホッパ、チャージホッパ、成形機上ホッパ内にあ

る配合済み材料の多量廃棄が問題視されていました。JCW2-iは、2つの独自技術により、

必要な量を計量し、材料ロスの削減を可能にしました。

[ 成形機の材料使用量に合わせて配合装置が計算し、1バッチ量を調整します! ]

Step1:成形機の処理能力と配合装置の計量能力を比較します。

Step2:計算能力が過剰な場合、計算能力を適正値まで下げます。

Step3:チャージホッパが要求信号を出力したあと、計量ホッパで計量を開始します。(「計量ホッパ待機なしモード」を選択した場合です)

◆ 終了予告信号

[ 残りショット数に合わせて必要量を計算した後、計量動作を停止します! ]

Step1:残りショット数を設定します。

Step2:設定した残りショット数から必要量を計算します。

Step3:計量ホッパ。チャージホッパ、成形機上ホッパの待機量を計算します。

Step4:必要量から待機量を引き、残り計量回数を計算します。

Step5:残り計量回数分の計量が終了したあと、計量動作を停止します。

2.「機械が考える供給システム」の実現により、高精度な供給を実現!

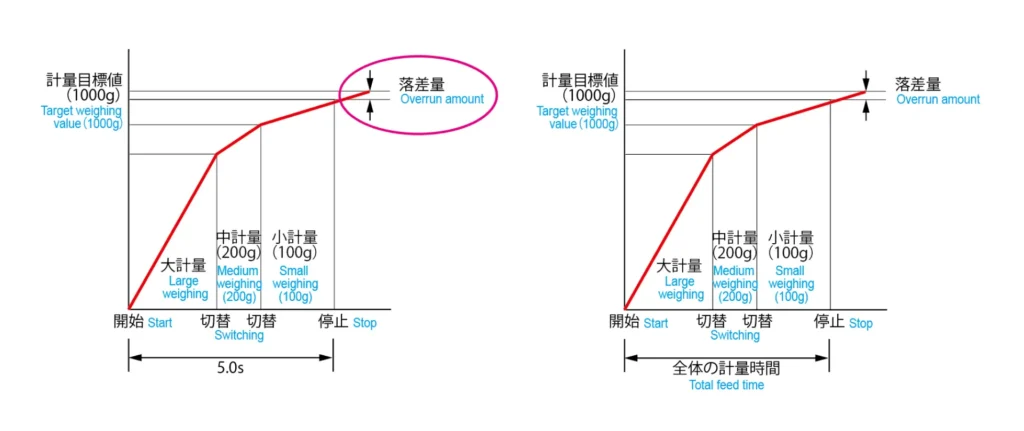

落差量の初期設定が適正値でなかったり、材料替えを行ったりした際、落差量の変更を怠ることで発生する、誤差に伴う計量値のばらつきが問題視されていました。JCW2ーiは、独自の制御システムにより、自動で短時間かつ正確に計量することを可能にします。

◆ 3段供給

[3段供給は高速計量を可能とし、従来の2段供給と比較して短時間供給◎]

Step1:実測落差量の移動平均値から、落差量を変更します。

Step2:中計量および小計量を目標計量時間内で計算ができるよう、計量切替値を変更して全体の計算時間を短縮します。

原料が変わり材料特性が変わると、JCW2がその材料にあわせ、最適な計量供給を行います。

そのため、面倒な計量チェックや手動での設定変更は必要ありません!

3. 誰でも操作が行える優しい操作性!

対話式設定で、誰でも簡単に操作が行えます。

コントローラーは、0.1g単位の計量と表記が可能です。

4. 主要ユニットなどのメンテナンス性は抜群です!

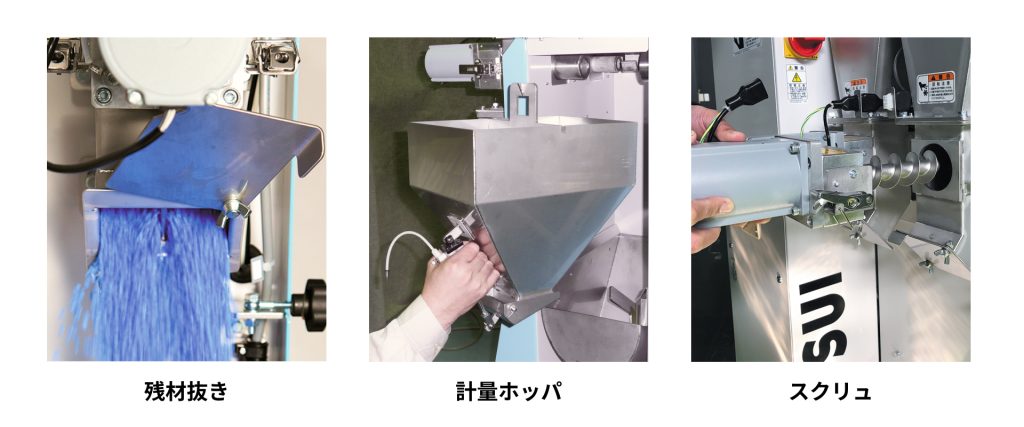

残った材料は、ホッパ下部より全量排出し、付着した粉う上から下へ払い落とすことが

可能です。また、主要ユニットの計量ホッパやスクリュとも簡単に脱着できます。

手軽なメンテナンスの実現に貢献します。