代表のEcoコラム

16. 松井製作所と factor4

2009.07.15

前回のコラムでは、『「所有」から「利用」へ』ということで、factor 4の実現のためには、いろいろな機器やプロセスを省エネ・省資源化することや、3Rを徹底することに加えて、さらに、「モノを所有する」ことが当たり前という時代から、必要なときだけ「サービスを利用する」という方向へ移行することも重要であり、その具体例をいくつか説明しました。

今回は、松井製作所とfactor 4の関係について述べたいと思います。

● 松井製作所の使命

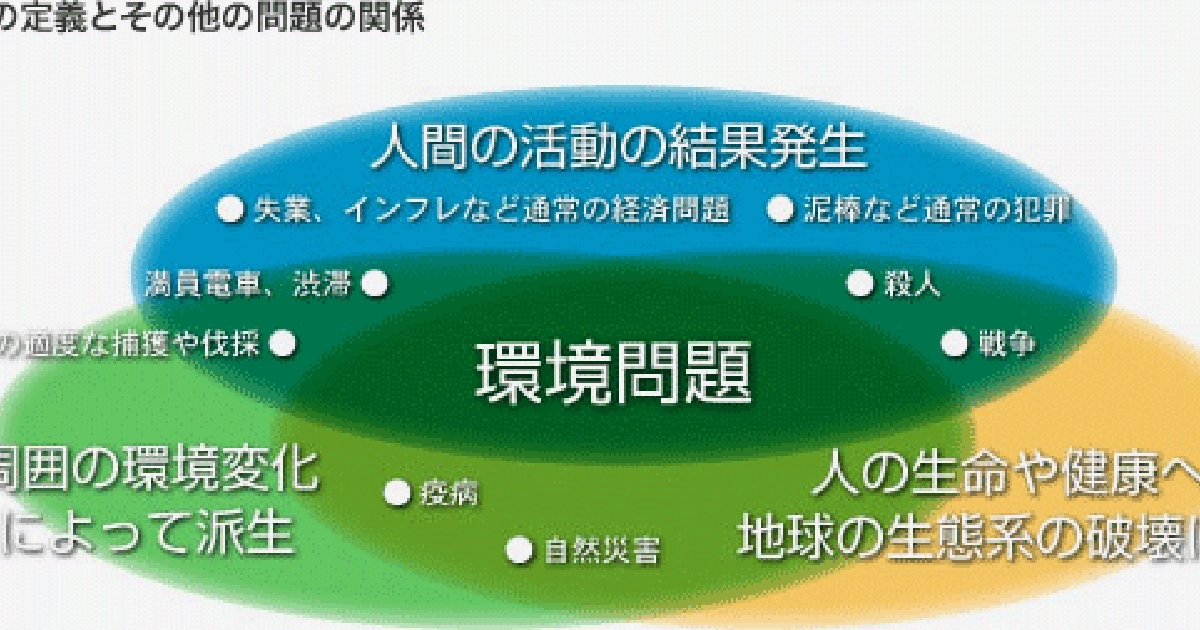

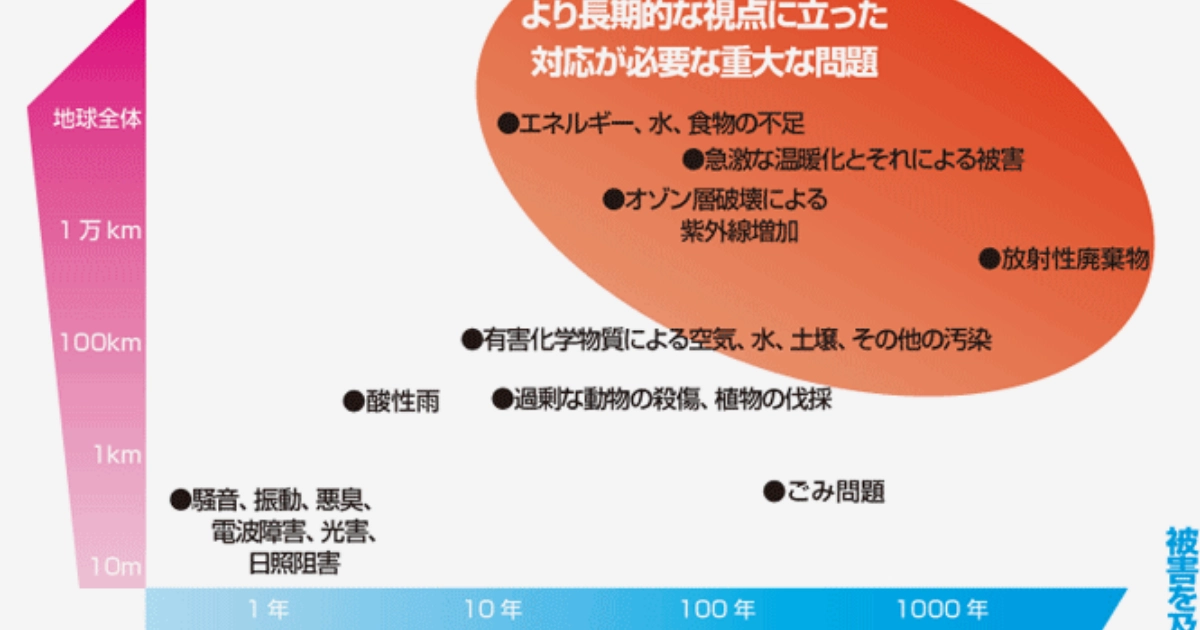

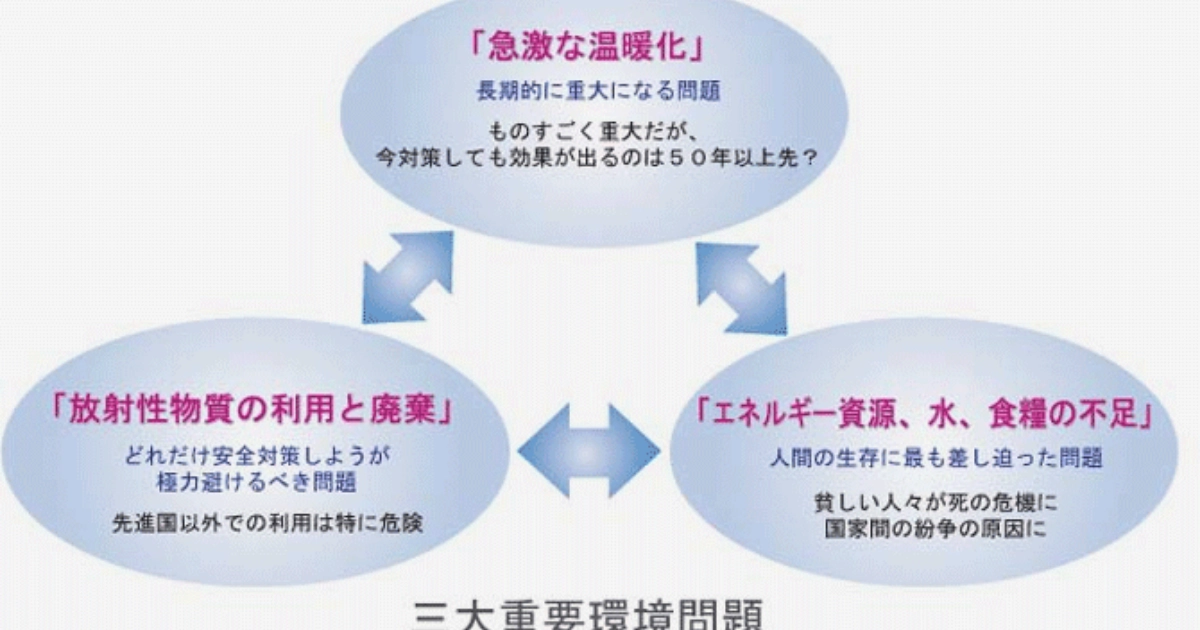

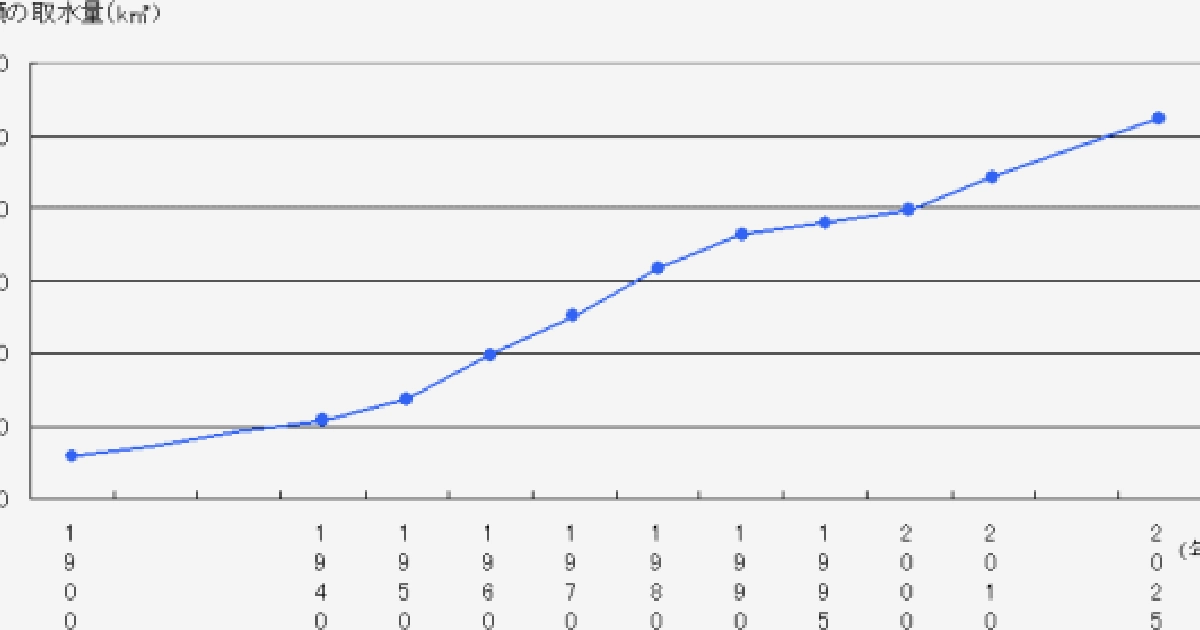

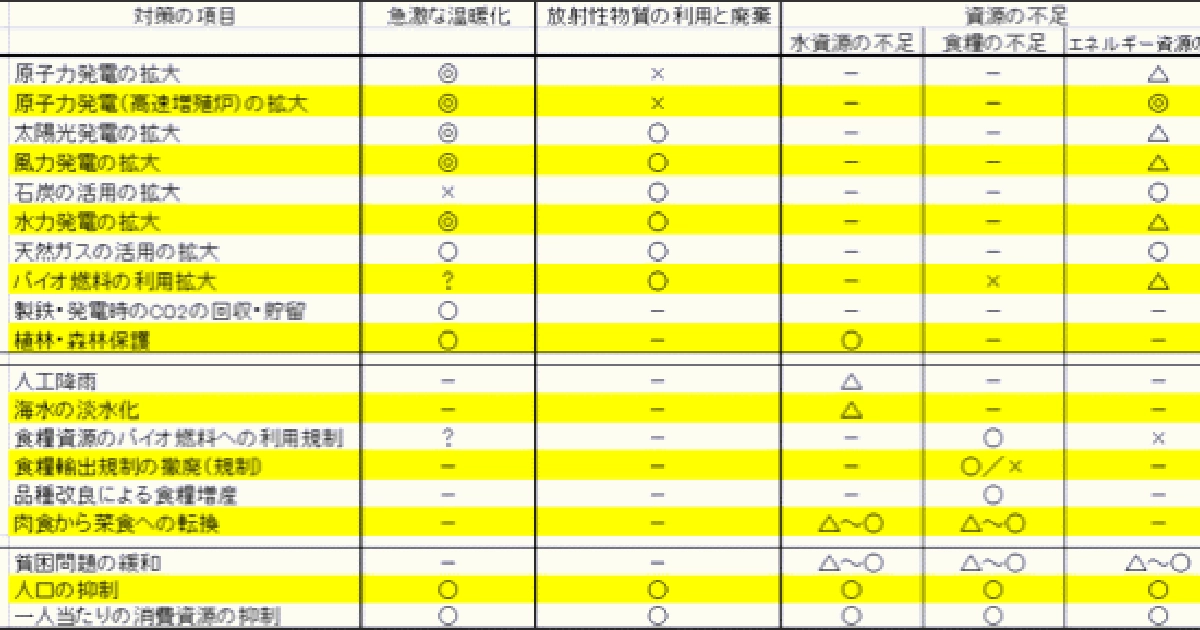

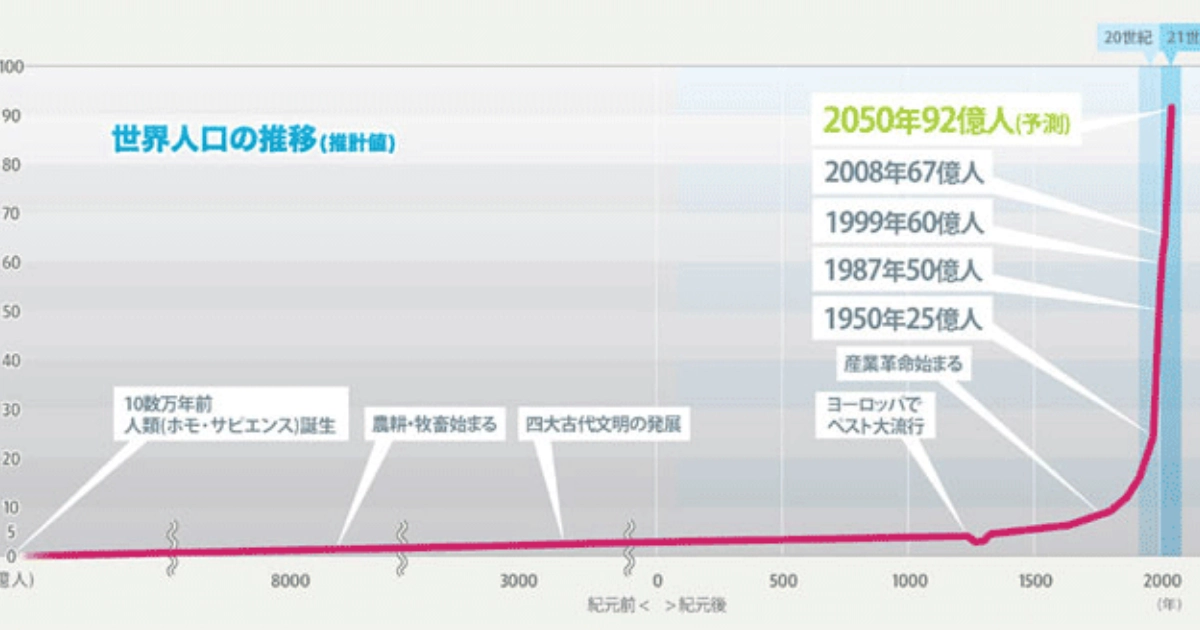

これまでのコラムでも説明してきたように、我々は、いくつもある地球規模の大きな問題の中でも、「資源の不足・枯渇」と「世界の貧困」という2つの問題が特に根本的な重要問題であると考えます。その2つの問題の両方を解消するために提唱されている「factor 4 豊かさ2倍、資源消費半分」という考えに深く賛同し、我々の主たるお客様である成形工場に関して、次の使命を掲げることにしました。「2020年までに成形工場の factor 4 を実現する」

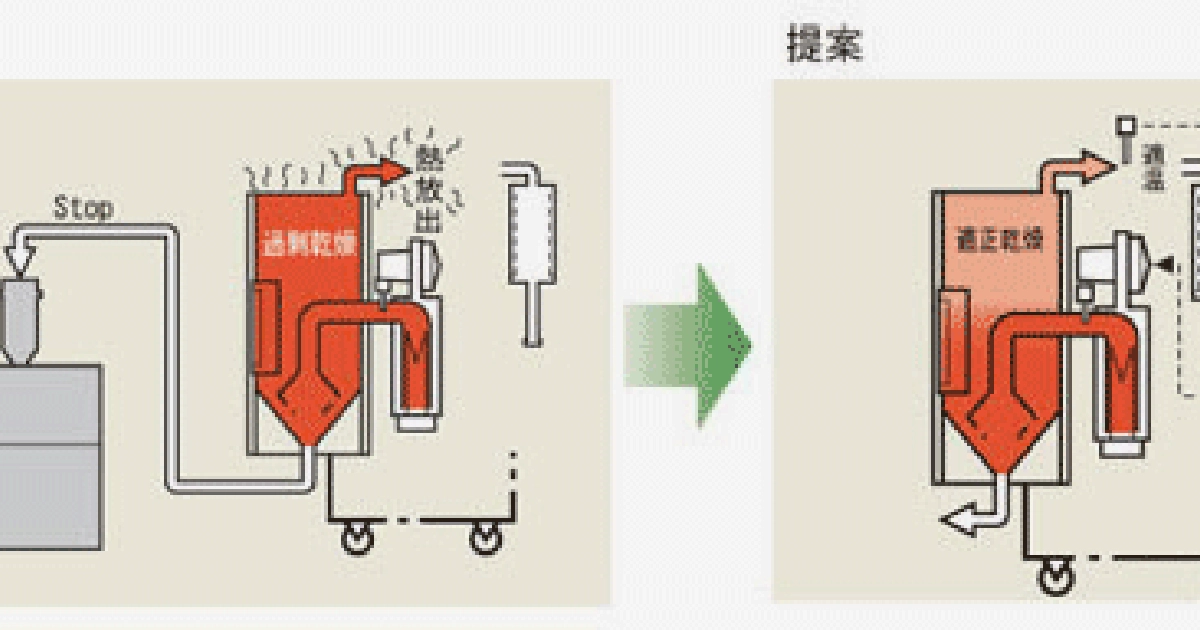

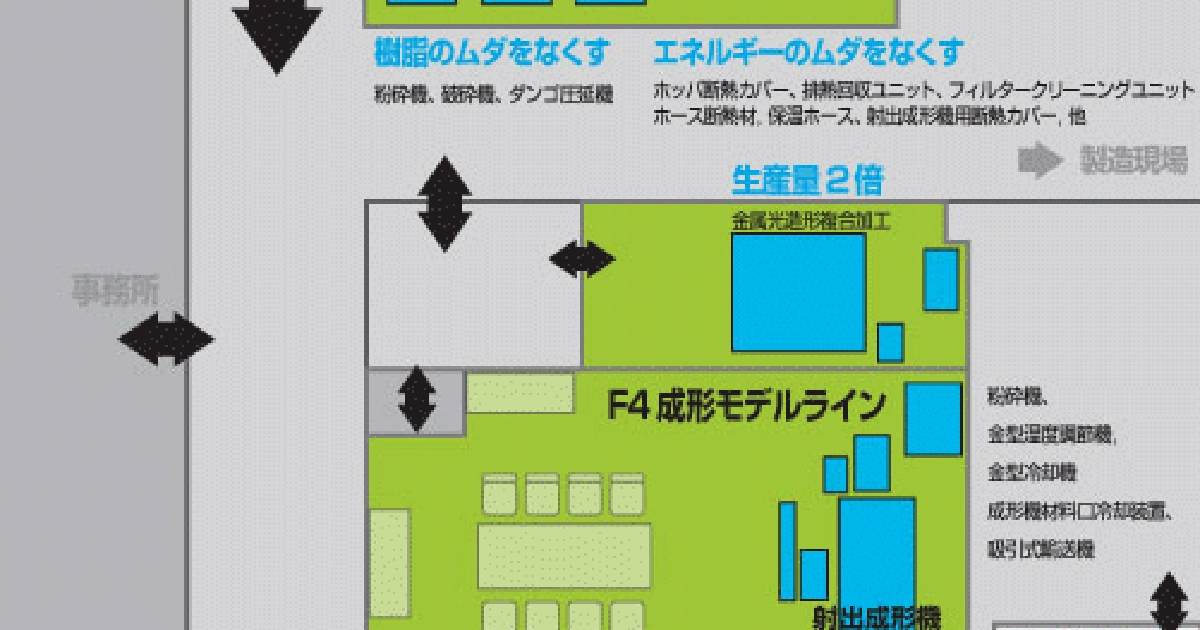

特に成形工場の課題として、「エネルギーのムダ」「樹脂のムダ」「水のムダ」これら3つのムダを無くすために、資源生産性を上げるための機器の開発をはじめ、工場の診断、そして資源生産性向上の提案を徹底的に行っていきたいと思います。つまり、我々の仕事は、乾燥機や金型温度調節機などの機械を作って販売することではなく、成形工場の資源生産性を飛躍的に向上させていくことを我々の主な仕事にしていきたいと思います。

このことによって我々の仕事を通して、地球環境とお客様の豊かさを両立することを目指していきます。

● 成形工場はそんなに資源をムダにしているのか?

ほとんどの成形工場では、日々効率を高めるために改善活動が行われ、徹底的にムダを取ることが行われています。そのような成形工場の中にそんなにムダが今でもたくさんあるでしょうか?

例えば、樹脂の射出成形の工程に究極的に絶対必要なエネルギーというのを考えて見ましょう。実は、本当に最低限必要なのは、「常温の樹脂を溶融温度にまで加熱するためのエネルギー」と「溶融した樹脂を金型に注入するためのエネルギー」のみではないでしょうか?それ以外は、本来的には何らかの意味で余分なエネルギーです。ただし、溶融した樹脂を固めるときに出る熱を水などの媒体を通して屋外に出してやるとすると、その水を循環させるためのエネルギーとその水を再度冷却するためのエネルギーは別途必要になります。

しかし、実際は、これらの必要最低限なエネルギーよりもその何倍ものエネルギーが浪費されている場合がほとんどです。

これを象徴するのが、成形工場といえば「暑い、暑くて当たり前」と考えれていることです。成形工場の現場が暑いとするとそれはそれだけのエネルギーがムダに放熱されていることを意味しています。

成形の時に出てくるスプールランナーは、たとえその後リサイクルで使われたとしても、再度溶融するためのエネルギーが余分にかかります。もしリ サイクルで使われない場合は、なおさらのムダが発生します。

また冬季などの比較的寒いときでもクーリングタワーから水蒸気が蒸発しているようすをみることがありますが、これもものすごいムダを象徴しています。冬であれば、そんなことをするまでもなく、水は冷却できるのです。またチラーで必要以上に冷たい水を作って、それを使う条件に合わせて加熱して使うようなことが行われているところもあります。

ムダを徹底的に排除することに日々努力されている成形工場のような現場でも、資源生産性という観点から見るとまだまだムダのかたまりなのではないでしょうか?

● 具体的にどのように成形工場のFactor 4の実現へ向かっていくのか?

現在、次の3つの活動を行うことにより、成形工場のfactor 4実現を目指しています。

1.成形ラインの資源生産性を上げるための方法を集めた提案メニューをどんどん充実させていく。

具体的には、「成形工場 省エネ・省資源ハンドブック 」というものを作成し、お客様が資源生産性を上げるための提案メニューとしてまとめています。この「ハンドブック」には、現在24の提案が掲載されていますが、これは今後もどんどんとメニューを増やしていきます。

2.成形工場や成形ラインの省エネ・省資源の診断を行う。

具体的な提案をさせていただく前準備として、成形工場の省エネ・省資源の診断を始めました。現在は、工場全体の水冷却システムに関する水と電気のムダを診断する「水回り診断」、そして主に材料乾燥を中心に成形に関わるエネルギーのムダを診断する「省エネ診断」を開始しています。これによりどのようなことをすれば、どの程度の水と電気のムダを省けるか、どの程度のコストダウンにつながるかを見極めます。

3.診断結果に基づいて、提案メニューの中から、お客様に応じてカスタマイズして提案をさせていただく。

省エネ・省資源によるコストダウンの効果と設備の追加や改造にかかる費用を比較して、できるだけ短期間でかかる費用を回収でき、その後の儲けにつながるように、個々のケースに応じた内容の提案をしいきます。

1~3のいずれの活動も、まだまだ理想的なものにはなっていませんが、今後どんどんと充実させていくように努力しています。

次回のコラムでは、成形ラインの資源生産性を上げるための提案メニューのいくつかを紹介したいと思います。

2009年7月15日 松井 宏信