瞄准模具工厂的factor4

「生产量UP」不良减少&安定生产、缩短成型周期

2022.01.06

即使您说“生产量增加”,我认为每个人都在以通常的方式尽可能多地生产,所以您可能会想“我应该从那里做什么!?”..

简单地考虑,成形机处于连续运转的状态,开工率达100%时,产量就会达到最高。但实际上,每次更换成形品时,成形机都需要停止更换模具、更换材料等“准备时间”。到目前为止,可以说这是生产所需的时间。

因此,在这里,我想通过以下四种方法来思考“增加产量”。

1.减少成形缺陷

2.保持初始状态

3.缩短设置时间

4.减少缩短成型周期

1.减少成形缺陷

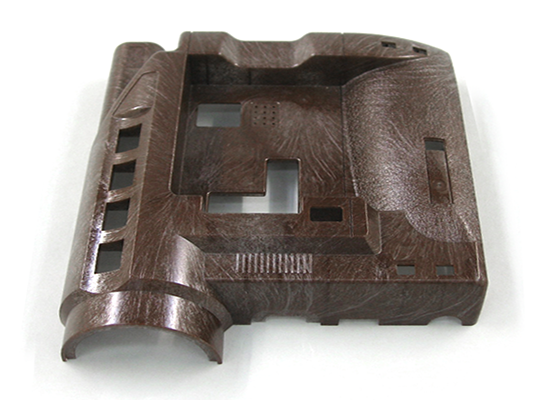

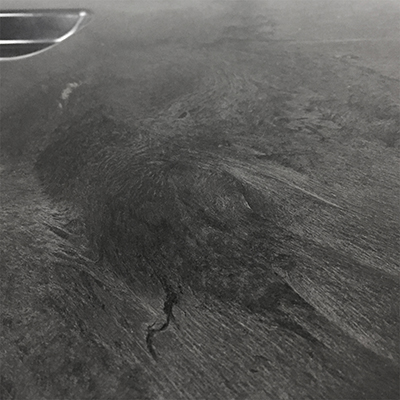

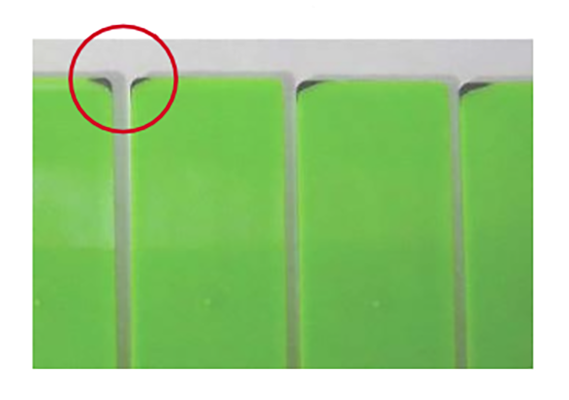

即使用一句话说成型不良,其症状和原因也是多种多样的。现象包括拉丝、脱模不良、短路、燃烧气体、毛刺、流痕、银条、焊线、裂纹、翘曲、空鼓、黄变、变形...原因包括模具形状 (设计) 、成形条件、树脂的选择及干燥状态、环境 (温度/湿度) ·冷却效率的变化、产生杂质和气体等。

既然有这么多的缺陷和缺陷,就必须逐一解决。不是所有的都是统一的,但是因为我们和所有从事树脂成型的人合作了很长时间,我们也和所有从事树脂成型的人一起工作了很长时间,所以我们分析了模具的树脂流动,正确地干燥树脂、去除气体、采取污染措施、无焊接成型设备&我们拥有广泛的解决方案,可以解决您工厂中的问题和问题,从技术到使用物联网监控环境和成型状态,以及水质对整个工厂进行管理。

2.维持初始状态 (防止设备故障)

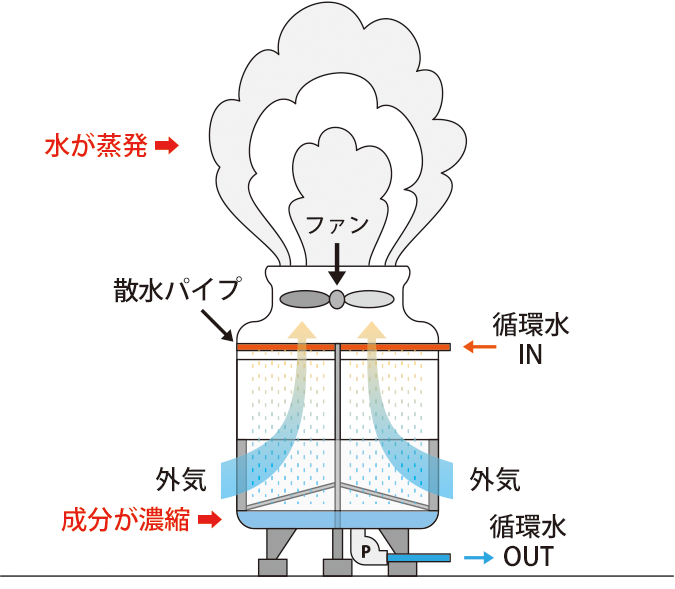

在调整完成并开始批量生产后的一段时间内,可以顺利地生产出合格产品,但逐渐出现了成型不良现象,您是否有过为了获得合格产品而改变成型机的条件和模具温控的设定温度,导致生产周期延长的经历?首先,它可能是由于季节引起的温度变化,但冷却水的水质往往被忽视。

即使在认识到水质维护作为公司的重要性的工厂中,除了负责管理的人之外,很难看到工厂循环水。此外,即使您查看储水箱和冷却塔中的水,除非它明显变脏,否则您不会介意。实际上,即使是外观漂亮的水,有时也会导致装置故障和冷却效率低下。

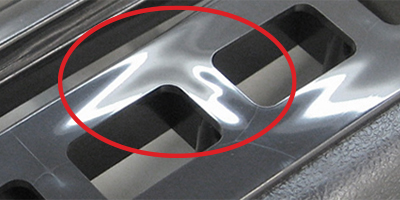

冷却效率下降的原因是,从外部进入的灰尘、植物孢子、冷却系统中产生的细菌和锈、水分中所含的钙和镁的石灰等,由于它们附着在冷却水路径的内壁上,无法与温度控制对象充分交换。 如果堵塞,则会导致设备故障和故障。

理想情况下,我们应该能够引入一种从工厂启动或新线建设时就考虑到水质维护的机制,但由于每个人的环境不同,我们将通过去除冷却系统中的悬浮物和杂质水管清洗、电离、防锈、杀菌剂、水质改良剂等多种解决方案,提出最适合的方法/方法和升级,分解和回收水垢。

3.缩短设置时间

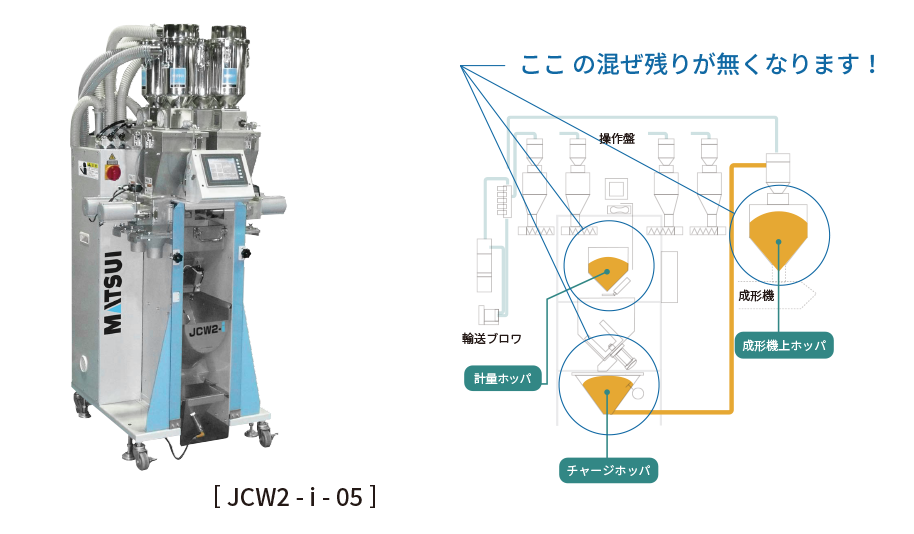

材料更换和模具交换需要花费时间和精力进行设置。换料时,要彻底更换输送路线、计量混合设备、成型机上的收集器、料筒、螺杆、清洗等许多部位的材料,使之前的材料不残留和混合。..

在工序顺序上,例如下道料进行预干燥,输送线切换方便可靠,计量混合料根据生产情况准确用完,消除滞留,更换物料。很短的时间,等等。这就是为什么有一种方法可以节省时间。

详情请点击此处⇒JCW2-i 智能功能质量式配合装置

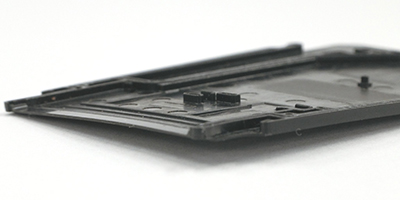

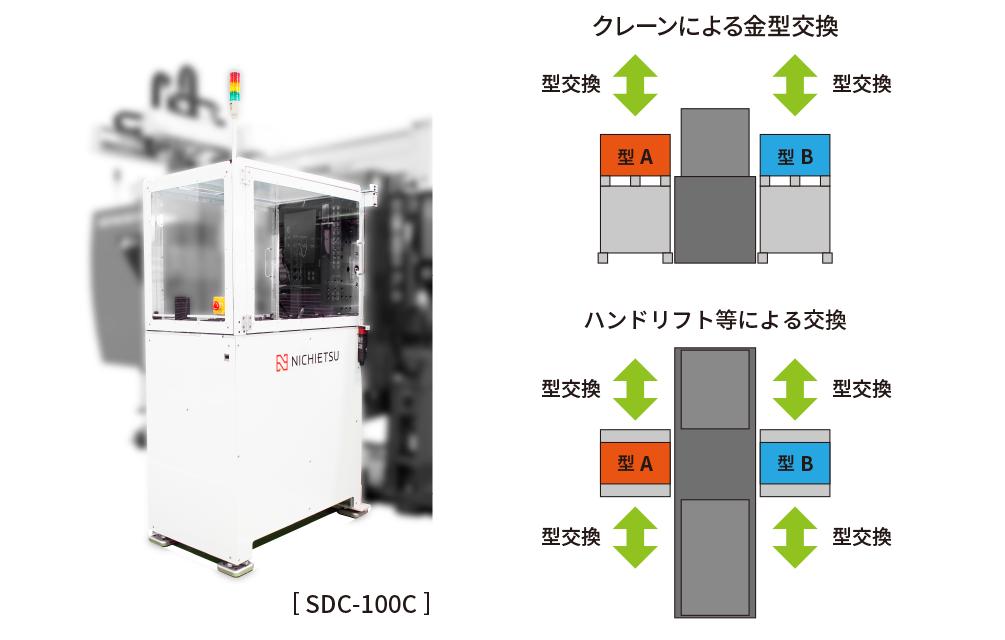

交换模具时,等待模具温度下降,手动将其从成型机中取出,放置下一个模具,连接管道,等到温度升高,然后开始调整成型条件。在成型机停止的情况下进行这些操作称为“内部设置”,在成型时进行下一步准备称为外部设置。这种外部设置可以推进多远?,缩短设置时间是一个要点。

如果有一种机制可以让下一个模具在附近等待并完成预备温度并轻松更换,则可以在短时间内有效地进行安排。

详情请点击此处⇒换模装置SDC

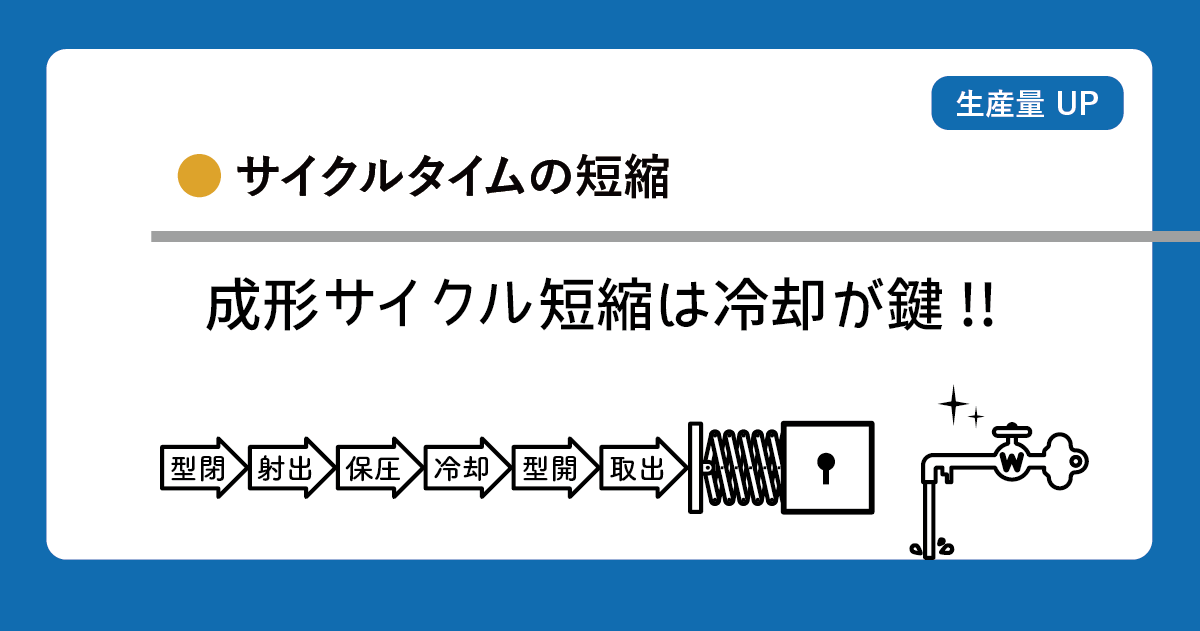

4.缩短成型周期

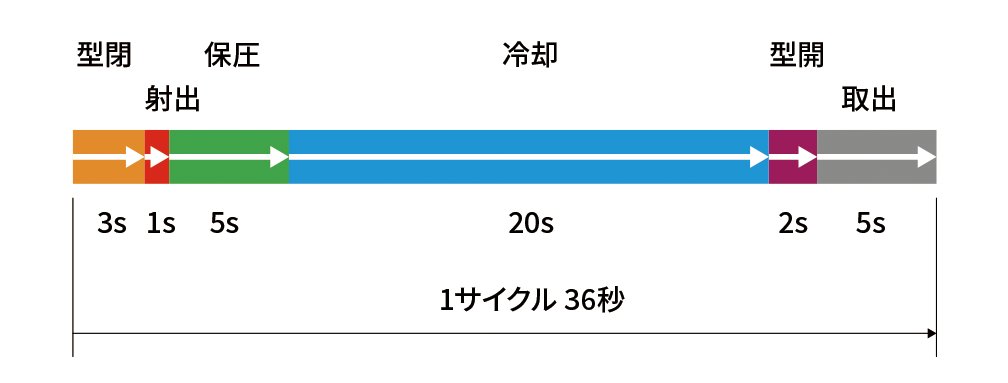

例如,如果您在图中显示成型中循环时间的每个过程的时间份额,我想会是这样的。

我认为关键是如何缩短这个冷却过程的时间,这是最耗时的。其方法大致有两种,一种是在缩短冷却时间时抑制故障的发生,另一种是提高冷却效率本身。松井拥有抑制拉丝、翘曲、缩痕等不良状况的产品,为了高效冷却,根据成型品的形状重新设计水管,以及维持热交换效率的解决方案。

具体方法/方法和解决方案项目将在12个解决方案主题专栏中介绍。

全球解决方案促进部Yasuhiko Iijima