瞄准模具工厂的factor4

塑料成型的尺寸精度恶化的原因和对策

2023.03.17

塑料零件的缺陷有很多种,其中包括弯曲和扭曲等变形,如果偏离设计尺寸的公差,则其本身可能无法实现其功能,并且可能对后工序的组装产生不利影响并导致产品故障。

为什么会因为这样的变形而引起尺寸不良呢?本文介绍了零件尺寸精度下降的原因及对策。

为什么会出现零件尺寸问题

首先,让我们看看成型后尺寸缺陷的原因。

材料特性

树脂加热溶解后膨胀,冷却凝固时收缩。考虑到其收缩率,需要设计模具,规定各种条件进行成形。

树脂可以大致分为结晶性树脂和非结晶性树脂,各自的收缩率有很大差异。结晶树脂具有固化 (结晶) 分子规则排列的性质,而非结晶树脂具有固化 (不结晶) 分子分离的性质。

结晶性树脂具有较高的耐化学性和耐疲劳性,但由于成形时的收缩率较高,因此对于要求精密尺寸精度的产品,从设计阶段开始就需要更多的考虑。因此,由于树脂材料本身的特性,有时很难得到尺寸精度。

不均匀冷却

在结晶性树脂中,有冷却速度越快结晶度越低的性质。例如,根据零件的厚度和薄度,以及模具的形状和水管的位置,整个零件可能无法均匀冷却。冷却不均匀的话,成形品的每个部分的结晶度会出现差异,所以会发生翘曲和歪斜等尺寸不良。

残余应力

特别要注意的是残余应力。通常称为“残余应力”,是指从外部对物体施加力或进行加工、热处理、冷却等时,物体内部仍残留有力的状态。

在树脂的注射成形中,向模具内注射树脂时,随着温度的变化会施加很大的压力,这会留在成形品内。随着时间的推移和温度的变化,残余应力逐渐释放,导致零件变形、翘曲和应变。

残余应力的原因

残余应力的原因很复杂,被认为是由多种因素叠加造成的。

1)外力不均匀

许多树脂成型品具有复杂的形状,根据部件之间的厚度和浇口位置的差异,存在在注射过程中容易受到压力的部件和不易受到压力的部件。

另外,从模具上取下成型品时,由于存在底切而咬住模具,或顶针配置不当等原因,有时会对成型品施加不均匀的外力。

2)冷却不均

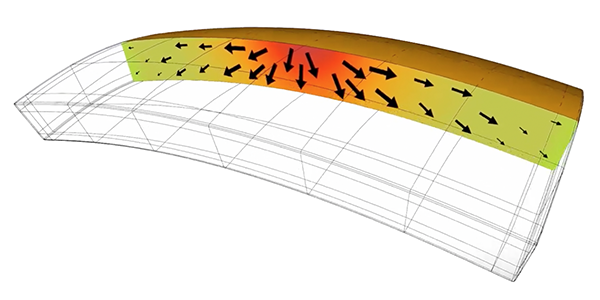

冷却速度也因成型品的形状和冷却水管在模具中的位置和形状而异。

一般的模具,冷却水管是钻孔的,冷却水路是直线型的,所以冷却难免会因位置不同而有差异。此外,厚截面和薄截面的冷却速度不同。

3)材料特性引起的收缩不均

有时使用与增强纤维混合的树脂来增加强度和耐用性。混合增强纤维时,成型收缩率通常会降低,但由于纤维倾向于沿流动方向取向,因此会产生各向异性,收缩率会因取向而异,结果可能会残留应力。有。

如上所述,一般认为施加在成形品上的不均匀的外力、成形品内部的冷却速度、收缩率的差成为残留应力的原因。

提高零件尺寸精度的方法是什么

“提高成形品的尺寸精度”并不是指提高到模具设计时所希望的尺寸精度以上,而是指保持成形后的形状不变 (不变形) 、使尺寸稳定的方向。为了减少成形后的变形,可以分为两种主要方法:减少成形时产生的应力和释放残余应力。

首先,让我们从“退火”=“退火处理”中介绍一种消除长期用于铁制品热处理加工的残余应力的方法。

退火处理

为了减少成型后的树脂零件的残留应力,有施加热处理的方法。这叫做退火处理。

如果是结晶性树脂,则在高于实际使用温度10~30℃的温度下放置一定时间,然后缓慢冷却,提高结晶度。这使得可以增加耐热性和刚度并防止变形。

另外,对于非结晶性树脂,将其放置在略低于载荷挠曲温度的温度下一定时间后,树脂中的分子就会移动,从而释放残余应力。通过在该状态下缓慢冷却,不会发生变形。

您可能认为准备专用退火炉是一项庞大而艰巨的任务,但松井的箱式干燥机PO多年来一直被许多客户用作退火炉。它不占用太多空间,可以降低引入成本。

多区温控

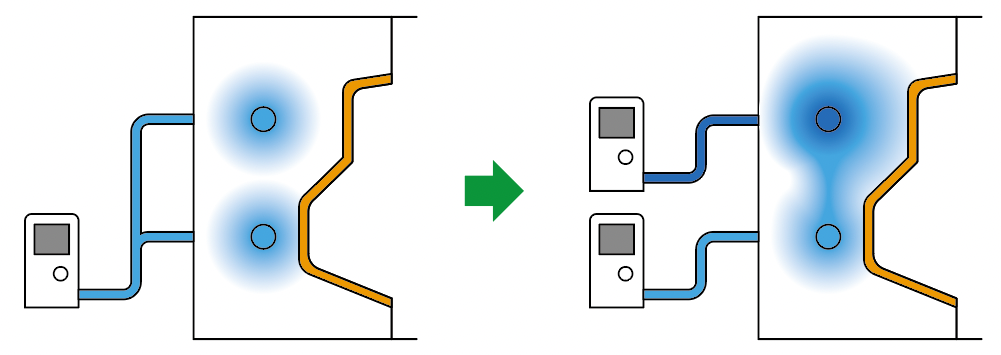

因成型品的形状不同,冷却速度不同时,多区域温度控制有效。

在正常成型时,使用一台模具温度控制器来冷却模具。因此,在三维成型品中,各部位的成型面与冷却水管的距离不同,有容易冷却的部位和不易冷却的部位。为了解决这个问题,采用多个模具温度控制机的多区温度控制可以为不同的零件设定不同的温度,因此可以抑制不同零件之间的冷却速度差异。

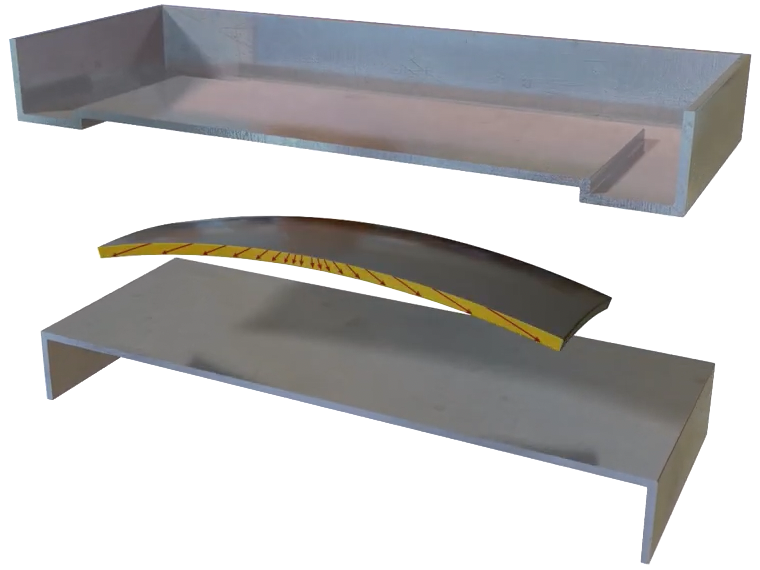

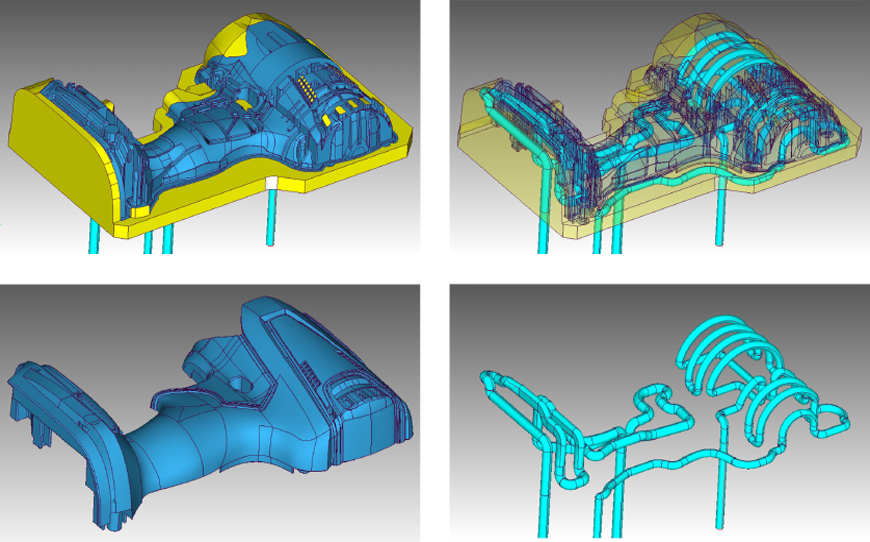

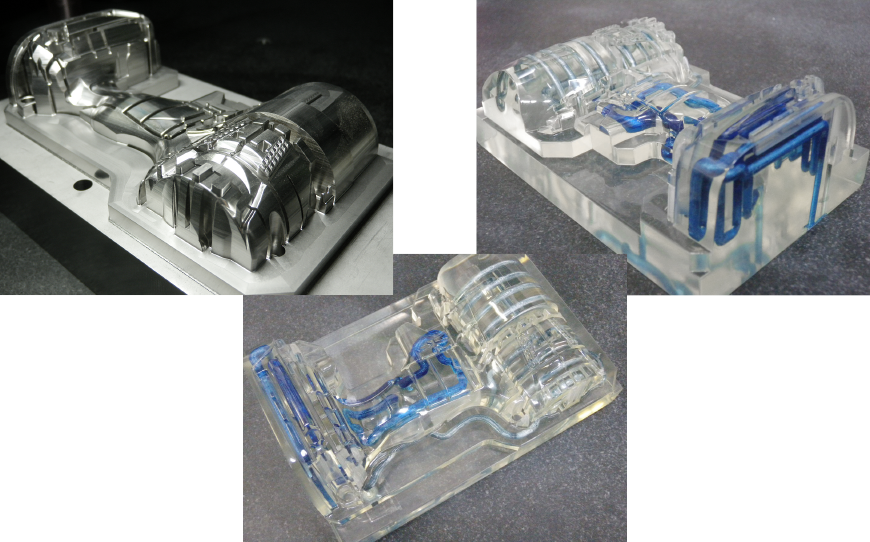

三维水管

到目前为止,传统的模具水管都是通过钻孔、直线连接并填充不需要的部分来制造的,因此只能创建直线路径,但使用 3D 金属打印机,可以创建一条直线路径。即使对于成型品,三维冷却水管也可以沿着成型表面自由运行。即使是形状复杂的成型品,也能实现均匀冷却。 ⇒ 3D 水管模具嵌件

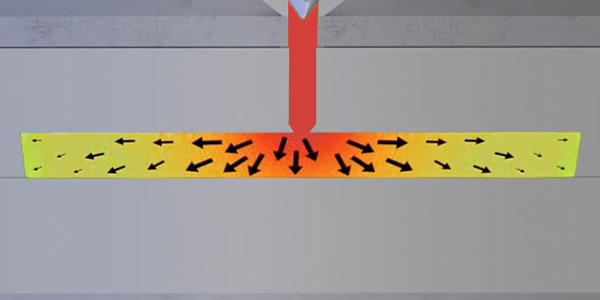

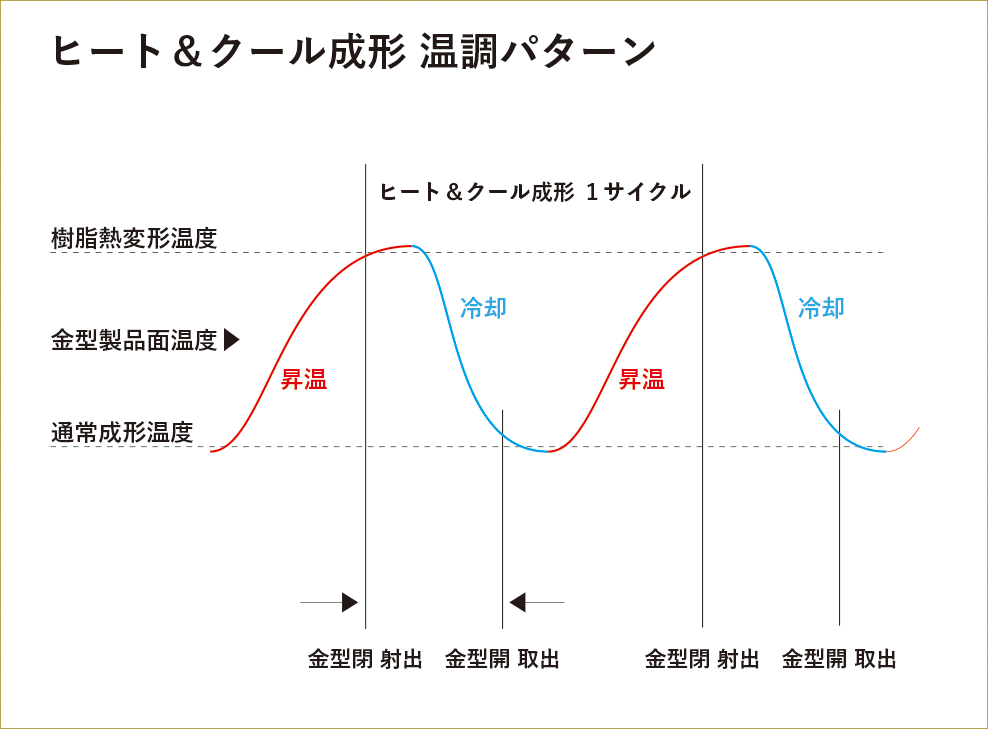

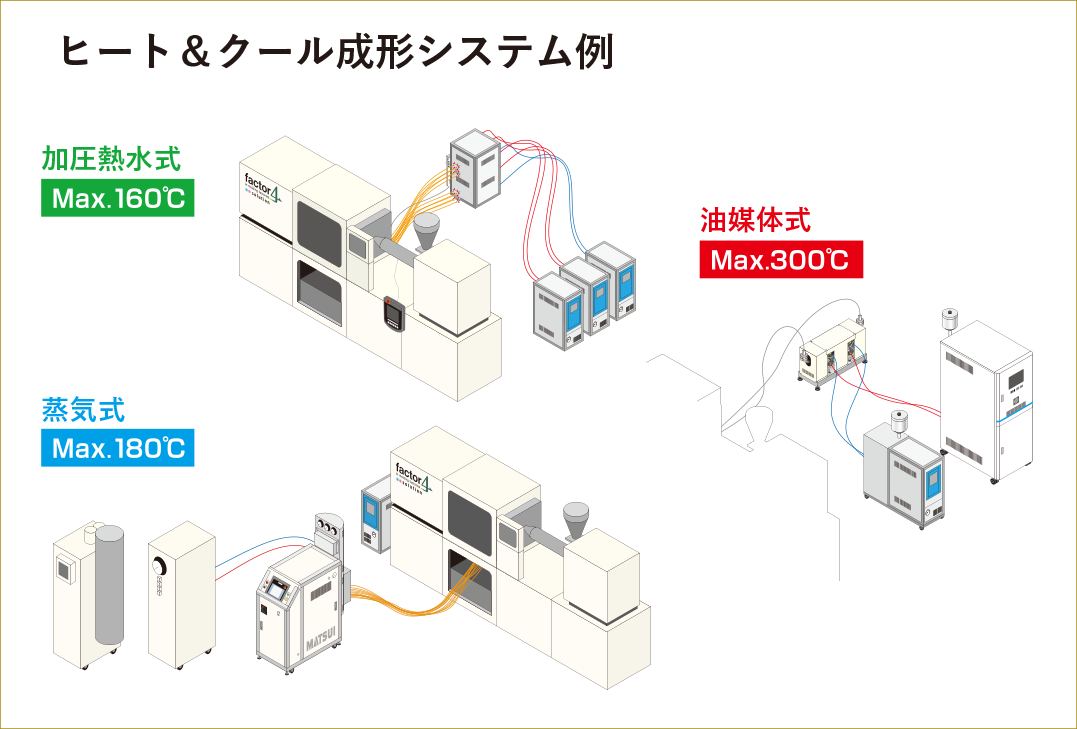

热冷成型

当向模具中填充树脂时,模具温度升高,然后快速冷却,重复该过程以进行成型。它不仅可以通过使熔合线隐形来有效改善外观质量,而且还可以提高注射树脂时的流动性,从而更容易填充树脂不易流动的薄壁或厚壁成型产品。增加流动性=用较小的力填充可减少残余应力的影响并提高尺寸精度。 ⇒加热&冷却成型

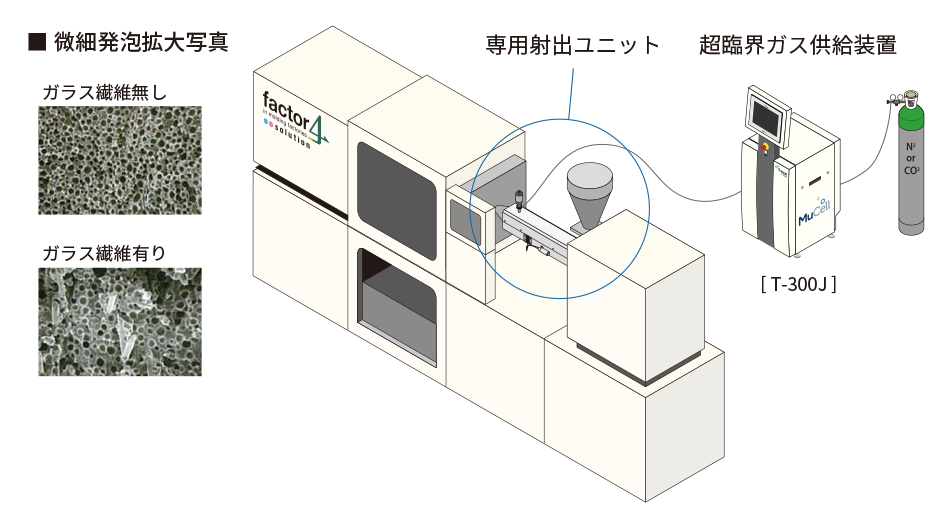

发泡成型

这是一种将发泡剂与树脂混合,或者将超临界流体溶解在树脂中作为发泡剂,利用填充模具后的压力下降使成型品内部发泡的成型方法。由于树脂内部产生气泡,压力均匀,因此不会在一个方向残留应力,从而抑制翘曲、缩痕等变形缺陷。

⇒ MuCell® 微泡沫成型系统

总结

树脂零件的尺寸问题受树脂特性、冷却方法和残余应力的影响很大。这些可以通过了解树脂的性质和利用技术来解决。提高零件的尺寸精度也有助于展示成形工厂的技术能力,有助于提高价值。

松井制作所所,我们将准备提高成型产品尺寸精度的提案,并支持引进新设备和技术。请随时与我们联系。