概述

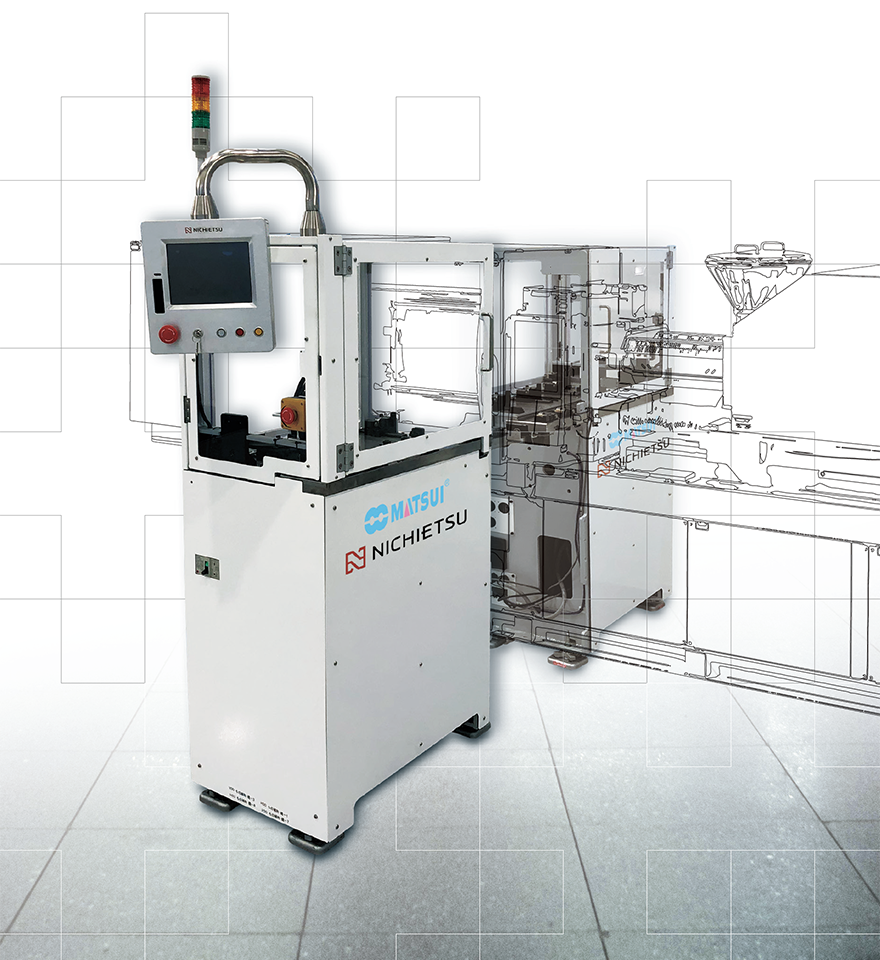

什么是金属光造型复合加工?

用激光选择性烧结粉末状金属材料,并通过堆叠形成高精度形状。每个造型步骤还可根据需要添加切削加工,以进一步提高尺寸精度和表面质量。

这使得创建传统加工难以实现的自由形式的冷却回路和多孔结构形状成为可能,从而提供了许多好处,例如提高产品质量、缩短成型周期和防止气体燃烧。

可用于模具零件。

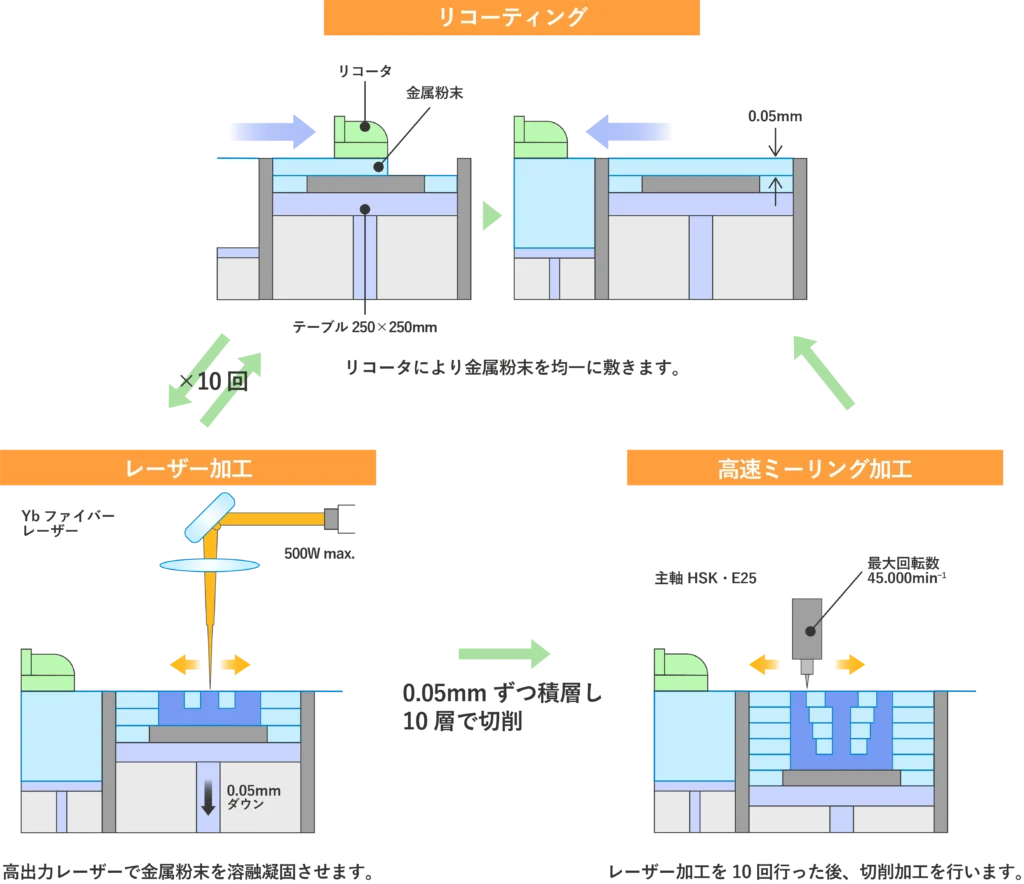

加工流程

通过理光机将金属粉末均匀地铺在0.05mm的厚度上,然后用高功率激光选择性地熔融凝固该层。重复此步骤10层后,通过高速铣削对层压面进行精密加工。然后,再次从重新涂层开始循环,重复此过程可同时实现高精度3D形状和出色的表面质量。

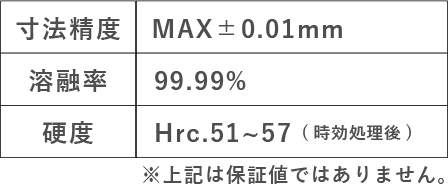

特性

通过1.3维冷却水管的高效冷却缩短成型周期

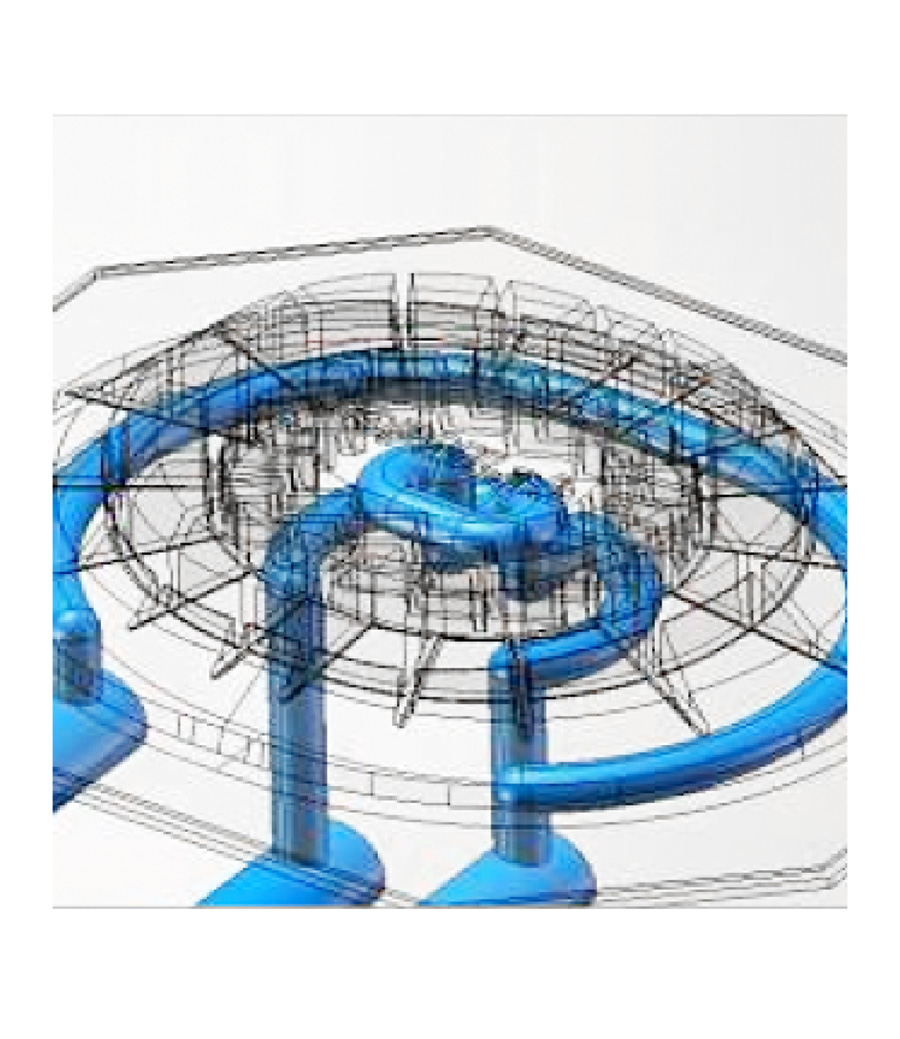

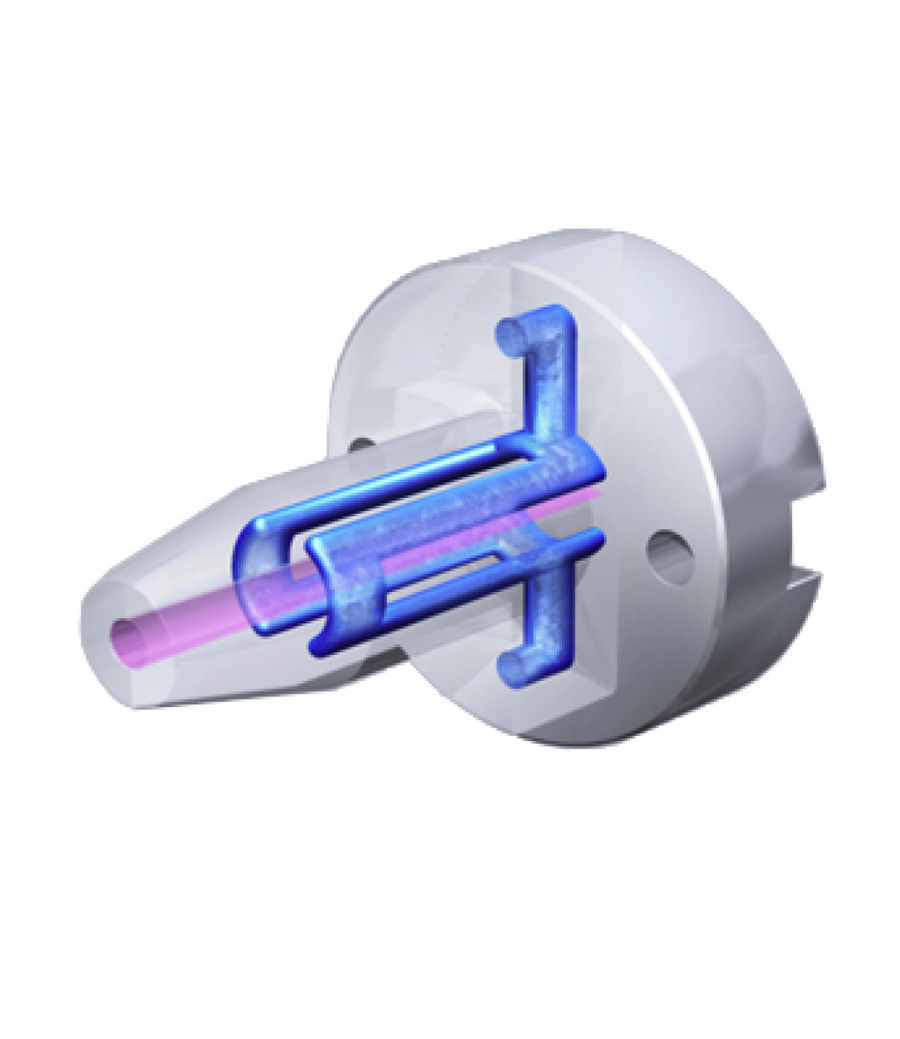

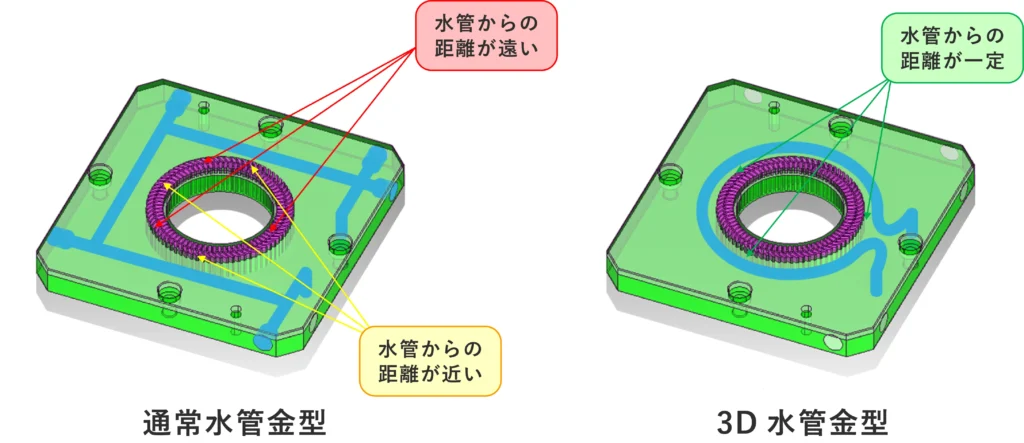

利用3D造型技术,在模具内部形成三维形状的冷却回路。通过允许沿零件的最佳位置放置冷却水管,可显著提高冷却效率,从而缩短成型周期并提高生产率。

3D模具可以使成型产品和水管之间保持恒定的距离,从而实现均匀冷却,有助于缩短成型周期并加快模具启动。

2.无需分割的一体结构实现高精度成形

通过整体造型,零件间不会发生装配误差。因此,提高了尺寸精度、同轴度和面精度,有助于减少成形品的偏差。这对于精度要求高的产品和智能塑料成型尤其有用。

3.自由设计和设置排气用多孔结构

由于可在造型过程中形成多孔结构,因此可在模具中自由设计气体排气孔。通过这种方式,可以防止气体燃烧和短路等成型不良,有助于稳定质量。

金属3D打印机可以生产多孔结构 (低密度造型) 。可制作部分为多孔结构且设有通气孔的嵌件或排气销,消除成形不良。

4.同时制造复杂的形状,通过减少后期处理快速交付

传统上分割成多个零件的复杂模具结构也可以在3D造型中以一体式统一成型。因此,不需要每个部件的加工和组装工序,可大幅缩短交货期并降低成本。

5.通过流动分析和冷却分析验证设计阶段的效果

在设计模具时,可以预先模拟成型过程中的树脂流动和温度分布。这将“可视化”冷却效率和排气效果,并支持质量改进和设计优化。

※通过咨询表受理使用3D打印机制作模具零件的委托。

效果事例

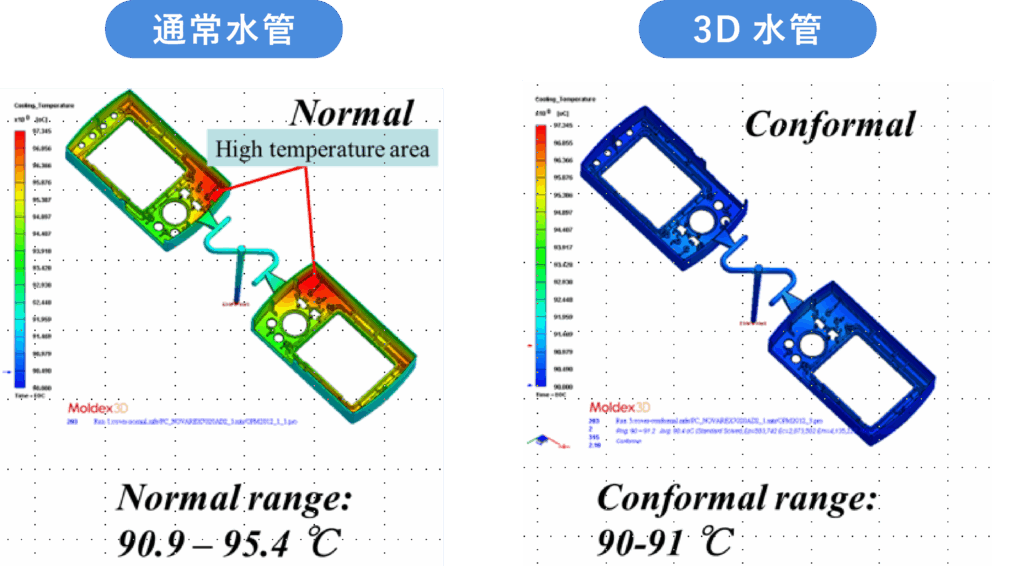

下图是温度范围为90~97°C的零件的热图。

左侧的普通水管温度差为5°C以上,成型品的整体温度较高。此外,这些温度差异从成型开始逐渐增加,并且随着连续成型而增加,从而导致质量变化。相比之下,右侧3D模具几乎没有温差。