成形工場のfactor4を目指して

射出成形品の表面品質の向上

2023.04.04

成形品の表面品質と聞くと、どのような事を思い浮かべられるでしょうか。成形不良で歩留まりが低い、塗装やメッキ行程前の下地処理が大変、条件を色々変えて試しているが今以上の改善は難しい、要求される品質が年々上がってきているなど、問題や課題はさまざまかと思います。

これまでのコラムでは、成形品表面に現れる不良、色ムラやヒケなどについては、その改善策を紹介してきました。改善が難しい不良としては、成形品で樹脂が合流する部位に線キズのような跡が現れる、ウェルドラインと呼ばれるものがあります。また、成形品の強度向上や軽量化のため、フィラーを含ませたり、発泡させたりというな技術が取り入れらるようになってきた事により、通常成形では対応しきれない外観不良も発生するようになってきました。

このコラムでは、各々の不良の内容と、通常成形では成し得なかった高い表面品質を実現する改善方法(成形方法)を、不良が改善されるメカニズムと合わせて紹介いたします。

表面に現れる成形不良

まずは、このコラムにて紹介する成形方法により改善できるタイプの不良にはどのようなものがあるかをいくつか挙げてみましょう。

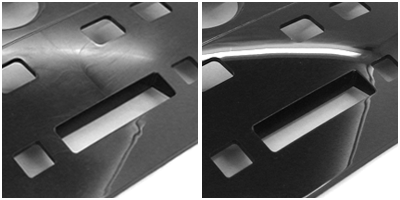

ウェルドライン

「ウェルドライン」とは、成形品で樹脂が合流する部位に現れる細い線状の跡のことです。この現象は、樹脂が金型に流し込まれた際に、例えば、開口部のある成形品では、穴の位置で分岐し再び合流する、或いは多点ゲートで複数の場所から射出された樹脂がぶつかり合う動きに起因しています。開口部のある成形品や、多点ゲートによる成形品であれば、見た目の程度に差はあるものの、必ず発生する現象です。

強度が必要な部分であれば、ウェルドラインがウィークポイントとなりますし、表面品質的な観点からみますと、塗装で隠せる場合は問題ありませんが、地の色のまま使用する場合、現れる場所によって不良とされることがあります。

転写不良

自動車の内装品や家電などでは、成形品で高級感を演出するという目的から、革のようなシボ模様を施したり、鏡面光沢のある成形品が多く使われています。これらの意匠は、金型表面に施されたデザインが転写される事により実現されています。転写不良とは、金型を設計・制作した際にイメージした細かい模様やシボの質感、鏡面の状態が、成形品にきちんと転写されず、意図通りの表現ができていないことを指します。

シボ模様の転写不良では、エッジ部分が再現されず、全体的に「てかり」があるような成形品となります。また、鏡面の転写不良では、光沢度合いが低かったり、成形面の状態が一様でなく、反射(映り込み)にムラができてしまいます。

フィラーの表出

成形品の強度を向上させるため、フィラー(ガラス繊維や炭素繊維など)を混ぜ込んだ樹脂で成形した際に、成形品の表面にフィラーが表出し、滑らかではない、荒れた質感に見えてしまう事があります。

フィラーが表出していても形状や強度に問題はないので、機構部品や外から見えないパーツとしてそのまま使われている事例は多くありますが、外観パーツとしては不良として扱われてしまいます。

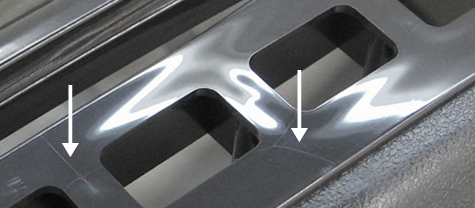

メタリック成形における配向

これまでは、プラスチック製品で金属のような質感を表現するために、メタリック塗装やメッキが一般的に使用されてきました。しかし、近年は健康被害や環境問題の観点から、塗装工程を減らす、更には無くす方向への取り組みが進んでいます。このため、塗装不要で金属のような質感を実現するメタリック成形が注目されており、樹脂材料メーカーや成形に携わる多くの企業で研究が進められています。

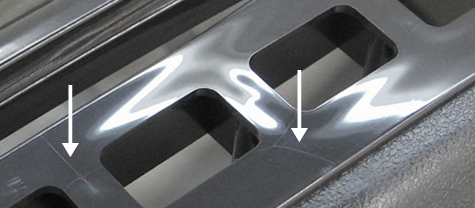

メタリック成形とは、細かいアルミフレークを樹脂に混ぜて成形することで塗装やメッキを必要とせず金属のような光沢感を見せる成形方法です。しかし、成形品の開口部やリブ、ボスなど、樹脂同士がぶつかったり、同じ方向に流れるような部位でフレークの向きが揃ってしまう事により、表面的な変形は無いにもかかわらず凹んでいるように見えたり、縞模様が色ムラや波打っているように見えたりします。この「配向」がメタリック成形では表面品質的に不良とみなされてしまいます。

成形品の表面に現れる不良の解決方法

ここまでで紹介した4つの不良は、材料を変えたり成形条件を変えるだけでは改善が難しい例です。これらの不良が発生していても、納品先の要求品質に合わせるため、歩留まりが低いまま成形を続けられているお客様も多く見受けられます。成形温度を高く設定すればある程度改善されますが、温度を上げた分、冷却に時間がかかるため、サイクルタイムが長くなり生産効率が落ちてしまうというジレンマに陥ってしまいます。

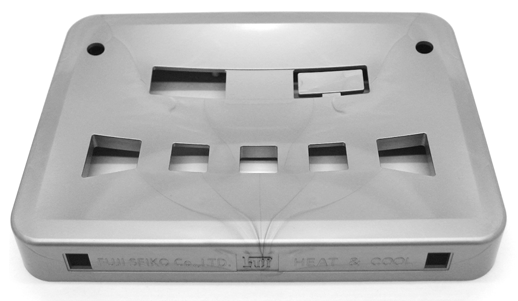

そこで、この成形品の表面に現れる不良の問題・課題を解決する手段として、また、成形品質を飛躍的に向上させる方法として、『ヒート&クール成形』をご提案いたします。

ヒート&クール成形とは

『ヒート&クール成形』とは、成形品の表面品質を向上させる事に適した技術で、金型の成形面を樹脂のガラス転移点近傍の温度域まで上げ、射出時に高い温度を維持することで、樹脂の流動性を高めるという成形方法です。樹脂の流動性が高まる事で、不良に繋がっていた様々な課題の解決につながります。また、急冷をかけることで冷却時間の伸びを抑えるとともに、一様に冷却する事で成形後の変形が抑えられるため、寸法精度の向上にもつながります。

※ヒート&クール成形を導入した場合、そのサイクルタイムは通常成形時より長くなる傾向にありますが、肉厚成形品などでは、急冷効果によりサイクルタイム短縮につながる例もあります。

ヒート&クール成形が改善する外観不良

ここからは、先にあげました外観不良に対して、『ヒート&クール成形』がどのように作用し、改善されるのか、そのメカニズムを紹介いたします。

ウェルドラインの改善

『ヒート&クール成形』は、元々はウェルドラインを消すために開発された成形方法であったため「ウェルドレス成形」とも呼ばれています。金型の成形面を樹脂のガラス転移点近傍の温度域まで上げ、その状態で射出することで樹脂の流動性が高まるため、ウェルドラインが目視できないレベルの表面品質を実現できるようになります。

※実際には、成形品の開口部分を回り込んだ樹脂同士がぶつかるという物理的な動きは変わらず、その位置で融合するわけではないので、内部的にはウェルドラインは存在しているのですが、見分けがつかない程綺麗で一様な表面が得られる、という事です。

転写不良の改善

成形面にシボ加工を施した金型で成形した成形品が転写不良だった場合、本来マットな仕上がりとなるはずの表面に、使い込んたようなツヤが見られます。これは、射出された樹脂が金型表面に当たって温度が下がり、模様の深部まで樹脂が流れ込む前に固化が始まってしまうため、エッジが均された状態となっていることが原因です。

『ヒート&クール成形』であれば、射出された樹脂が深部の隅々まで行き渡るので、成形面に彫られたシボや細かな模様がに忠実に転写されます。その結果、成形品の表面に狙った意匠が正確に再現されます。また、鏡面仕上げでは、面がそのまま転写されるため、これまでは塗装などの二次加工によって作られていた鏡面光沢が、未塗装の状態で再現されます。

身の回りのものでは、自動車のセンターコンソールやインパネ周り、カーナビの外枠、家電ではテレビの外枠などの、真っ黒でツヤツヤしている成形品の表面を指してピアノブラック(※)と呼ばれています。

※ピアノブラック:ピアノの筐体のような輝きと深みのある黒の意

フィラー表出の改善

フィラーの「表出」とは、強度や耐熱性、各種耐性を持たせるために樹脂に混ぜ合わられた添加剤、例えばガラス繊維などが、成形品の表面に見えてしまうことを指して言います。

通常成形では、フィラー入りの溶融樹脂が金型内に射出されると、樹脂のファウンテンフロー(※1) の動きにより、フローフロント(※2) からフィラーが外側へ飛び出し、金型壁面に押し付けられ固まってしまうため、表面に見える形で残ってしまいます。

これを『ヒート&クール成形』で成形すると、とても良好な表面品質が得られます。メカニズム的には、金型壁面の温度が高く、押し付けられたフィラーの周りの樹脂がまだ緩い状態にあり、型内圧により樹脂がフィラーを覆うため、フィラーの露出しない高品質な表面品質が得られます。

※1 ファウンテンフロー:型内に射出された樹脂は金型表面に当たった部分から冷えて流動性が落ちるため、噴水のように樹脂内部から外壁に向かって広がりながら末端へ向かう動き。

※2 フローフロント:型内に射出され、流れ込んでいる樹脂の先端部分

配向の改善

メタリック成形で用いられるフレーク材は、乱反射してキラキラと見えるように、球体ではなく薄片であるため、樹脂の流れに沿って向きが揃ってしまいます。成形品の表面の状態は良くても、この「配向」が目に着くため、色ムラに見えたり、裏にリブやボスがある部分では、そこが凹んでいるように見えてしまいます。

この配向、実は『ヒート&クール成形』でも改善が難しい課題の一つですが、別の技術との組み合わせ、改善することが可能となりました。協業企業との共同開発技術のため、詳細は書けないのですが、油媒体を使った高温タイプのヒート&クール装置と専用の金型を用い、射出時のコントロールと型内で樹脂を動かす仕組みを使い、揃ってしまったフレークの向きを変えることで、配向を消せるようになりました。

ヒート&クール成形導入の際の重要ポイント

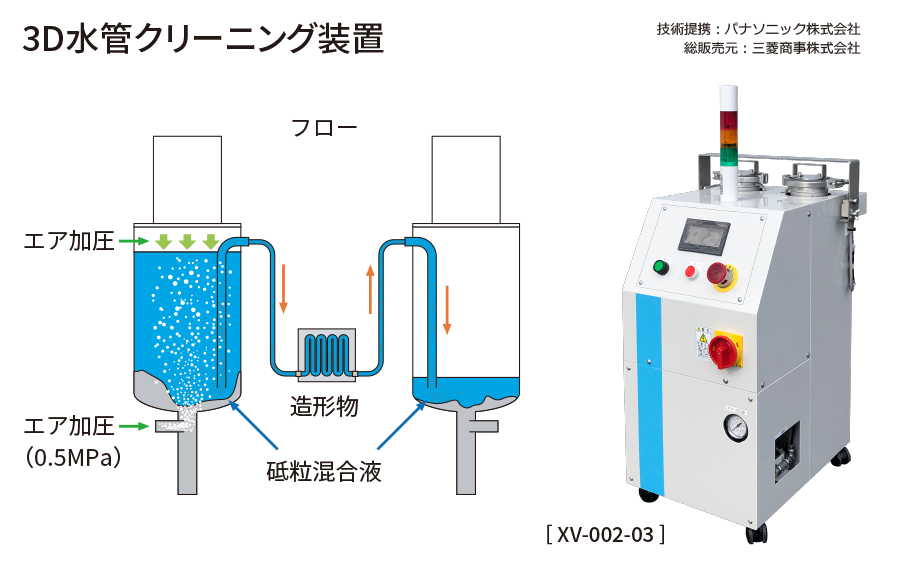

通常の成形で用いられる金型の水管は、成形温度を一定に保つことを前提にしているため、大抵の場合、成形面とプラテン固定面との中間に寄せて水管が通されています。一方、『ヒート&クール成形』では、成形面の温度を素早く上げ下げするためには、温調水管が成形面に近い位置にあることが望ましいとされています。

成形面に近い位置に水管を設ける場合、単純な形状の成形品であれば直線水管で設定可能ですが、立体的で複雑な形状の成形品では、通常の加工方法で成形面の形に沿った水管を設けることは困難です。

そこで登場するのが 3Dメタルプリンターです。金属粉末をレーザーで焼結・積層することで、水管を立体的に造形できるため、複雑な形状の成形品でも、金型の成形面に沿って水管を設けることが可能です。『ヒート&クール成形』で成形品を量産する場合には、この専用の 3D水管金型の採用も合わせて検討されると良いでしょう(※蒸気式の場合、専用金型が不可欠です)。

『ヒート&クール成形』を導入する際に押さえておきたい重要なポイントとしては、温調に使用する循環水の水質の管理です。水質が悪ければ、冷却水経路にスケールが発生し温調効率が落ちるため、『ヒート&クール成形』による効果が低下するだけでなく、最終的には水管が詰まって冷却水が流れなくなり、温調機器の故障にも繋がってしまいます。

特に 3D水管金型を採用する際に重要となるのが、この水管の初期状態を維持する事と言えるでしょう。精密成形品などの小型成形品で水管が細く複雑な形状の場合、詰まってしまうと修復ができなくなってしまいます。この初期状態を維持するには、水管クリーニング洗浄装置を使った定期的なメンテナンスが必要となります。

水質の管理については「冷却塔・冷却水の水質管理により安定生産を実現」のコラムをご参照ください。

まとめ

『ヒート&クール成形』は成形品の外観不良を軽減、改善するだけでなく、通常成形では実現できないワンランク上の成形品質をもたらします。転写性向上による塗装レスで使用可能な成形品を生産することは、コスト面だけでなく、環境配慮の観点からもメリットが大きく、今後さらに需要が見込まれる技術です。成形品の品質や価値を高めることは、その成形工場の価値の向上につながる取り組みと言えるでしょう。

松井製作所では「成形工場の’factor4’を実現する」をミッションとし、成形工場の資源生産性の向上、成形品及び成形工場の付加価値向上を実現するさまざまなソリューションを提案しています。ぜひお気軽にご相談ください。

CX デザイン部 飯島 泰彦