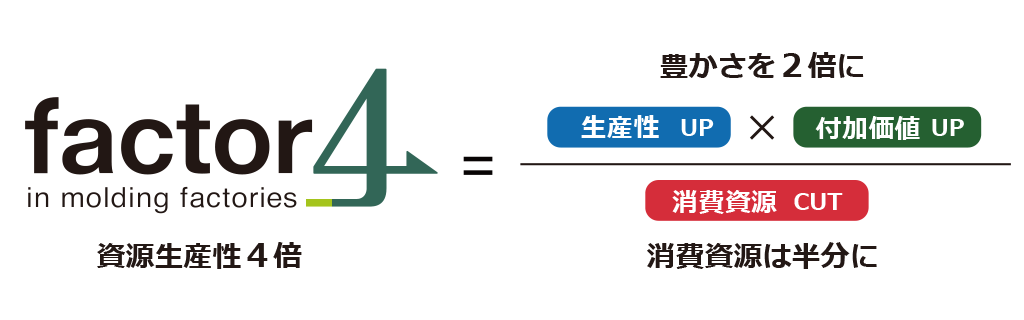

成形工場のfactor4を目指して

「付加価値UP」成形品の品質と価値の向上

2022.02.04

fator4 の分数式に出てくる3つの項目のうち、最後の「付加価値UP」は、数値化が難しい項目ですが、目指す内容としては、成形品質を向上させる事と、成形方法を工夫したり新たな技術を取り入れて成形品そのものの価値を高める事があげられます。

弊社でソリューションテーマとしてあげているのは、以下の3つです。それぞれ概要をご案内いたします。

1. 寸法精度の向上

2. 成型品の軽量化

3. 表面品質・価値の向上

1. 寸法精度の向上

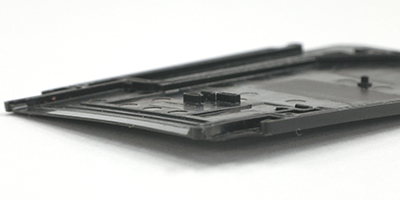

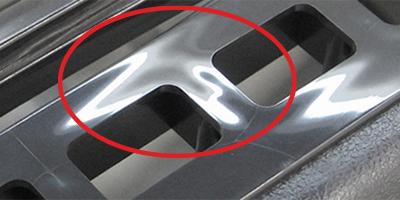

皆様にとっての成形品の寸法精度の向上とは、成形時に狙った形状&寸法が出せるか、という事よりも、実は、成形後の変形を如何に抑えられるか、ではないでしょうか。歪んでしまう、反ってしまう、ひけてしまうなど、成形後、時間が経つと現れる、実に厄介な問題です。

何故、後になって変形が起きるのか?それは溶けていた樹脂の温度が徐々に下がり、固まっていく工程で、後から固まる方に引っ張られ、応力が残ってしまうために発生します。つまり、この変形を抑えるには、成形品全体の温度を一様に下げられれば良いわけです。

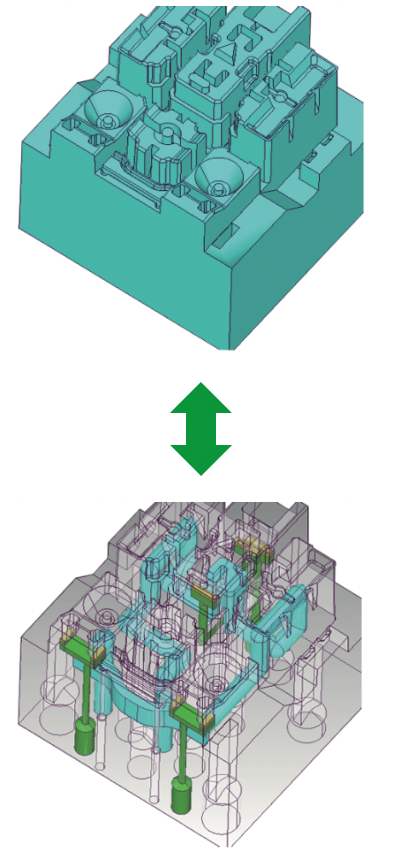

それではどのように一様な冷却を実現するか?以前から用いられている手法としては、アニールであったり、金型水管と成形品の距離に応じて媒体の温度をそれぞれ設定する多ゾーン温調などがあげられますし、最近では3Dメタルプリンターにより成形品の形状に合わせた水管をデザインする事も実現可能となってきました。

2. 成形品の軽量化

成形品の軽量化は、特に自動車向けのパーツにおいては最重要課題と言えるでしょう。近年では、金属パーツの代替品として樹脂成形品を用いる事での軽量化が進められてきましたが、今では樹脂パーツそのものの更なる軽量化が求められています。強度を保ったまま軽くする、このトレードオフの関係にある両方の要件を満たすにはどうしたら良いでしょう。

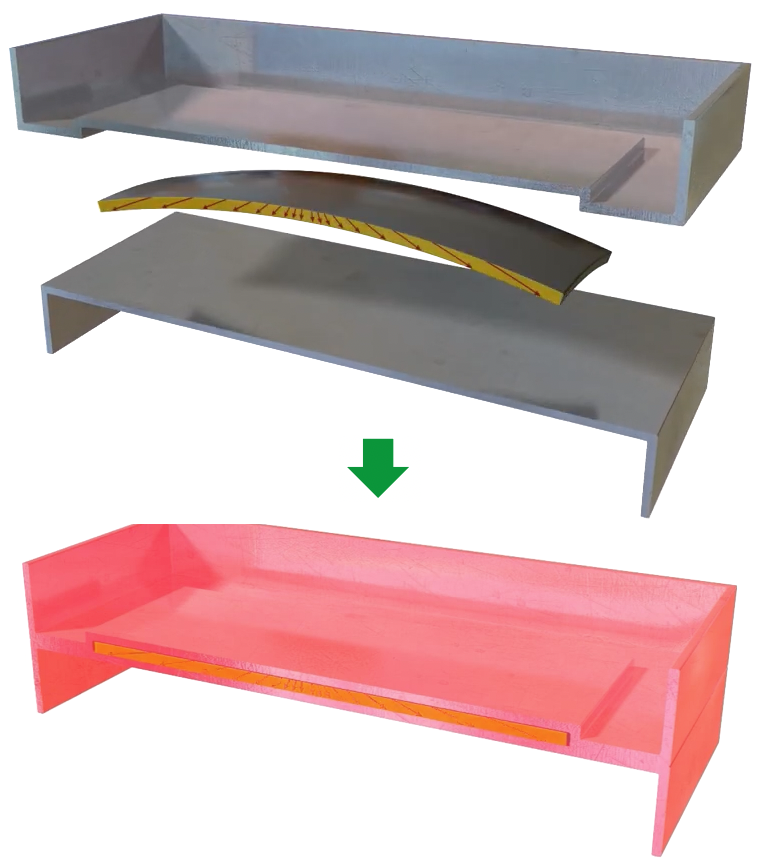

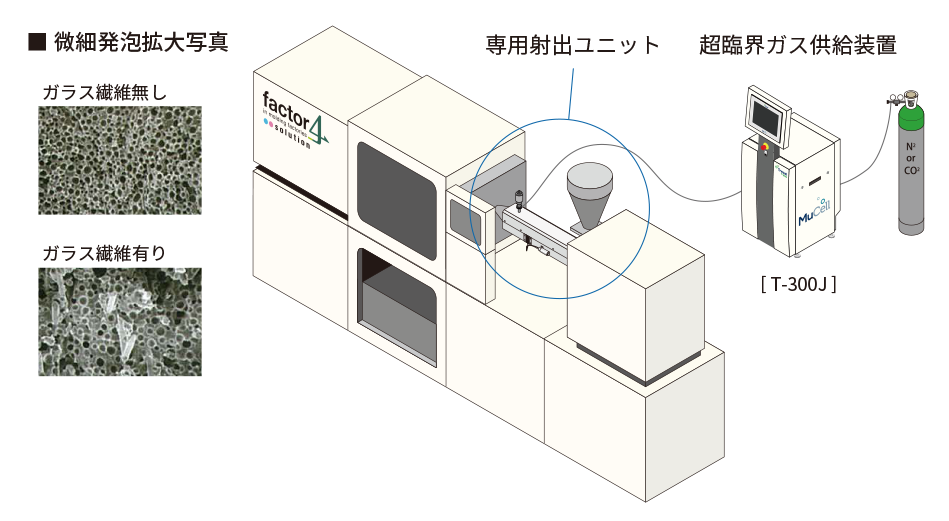

弊社がご提案・ご提供できる技術としては、発泡成形があげられます。同じ形状であれば、発泡して樹脂密度が下がった分、強度は低下してしまいますが、発泡成形での樹脂の充填特性が通常成形のそれと異なる点を考慮した成形品のデザインと合わせる事で、必要な強度を保ったまま軽量化を実現いたします。

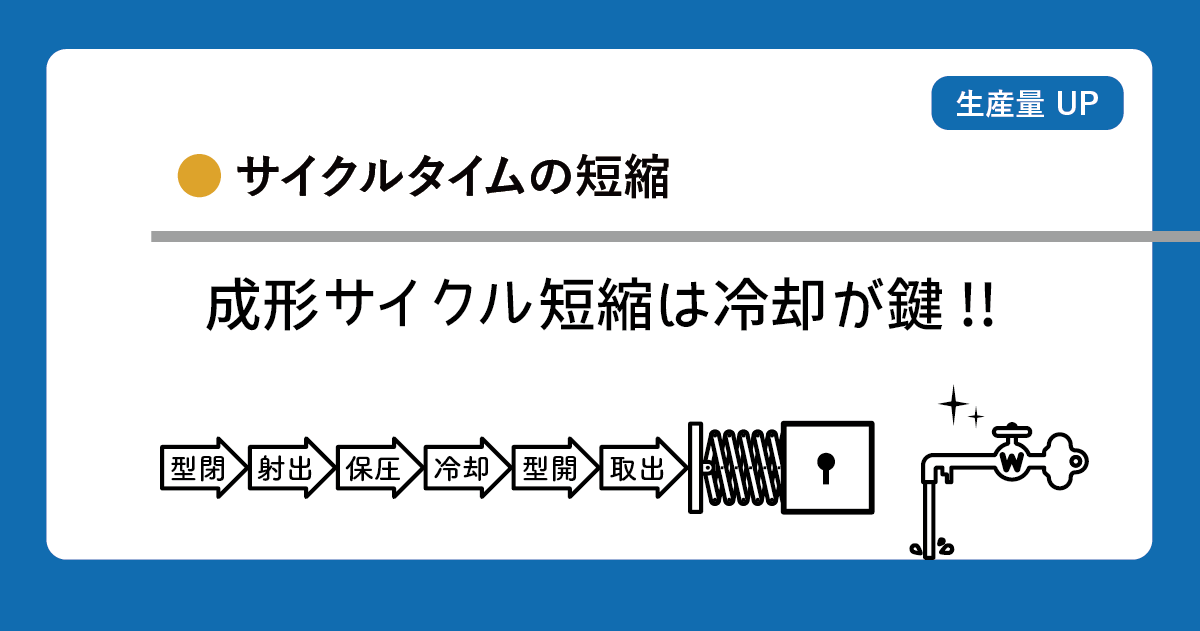

3. 表面品質・価値の構造

成形品は、そのまま外観品として使用される場合は勿論、後工程で塗装やメッキ、加飾が施される場合であっても、下地を整える工程の削減につながりますので、より良い表面品質が求められます。多くの成形品では金型の温度を高めに設定する事で表面品質を上げられますが、一方で冷却に時間がかかる結果となり、生産性が低下してしまいます。

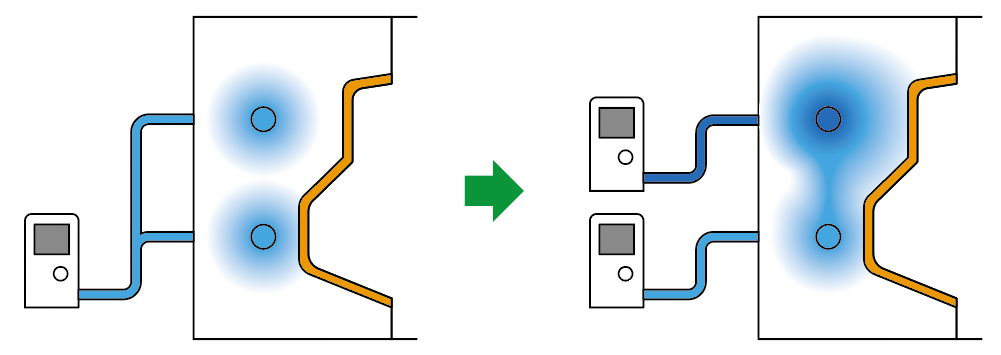

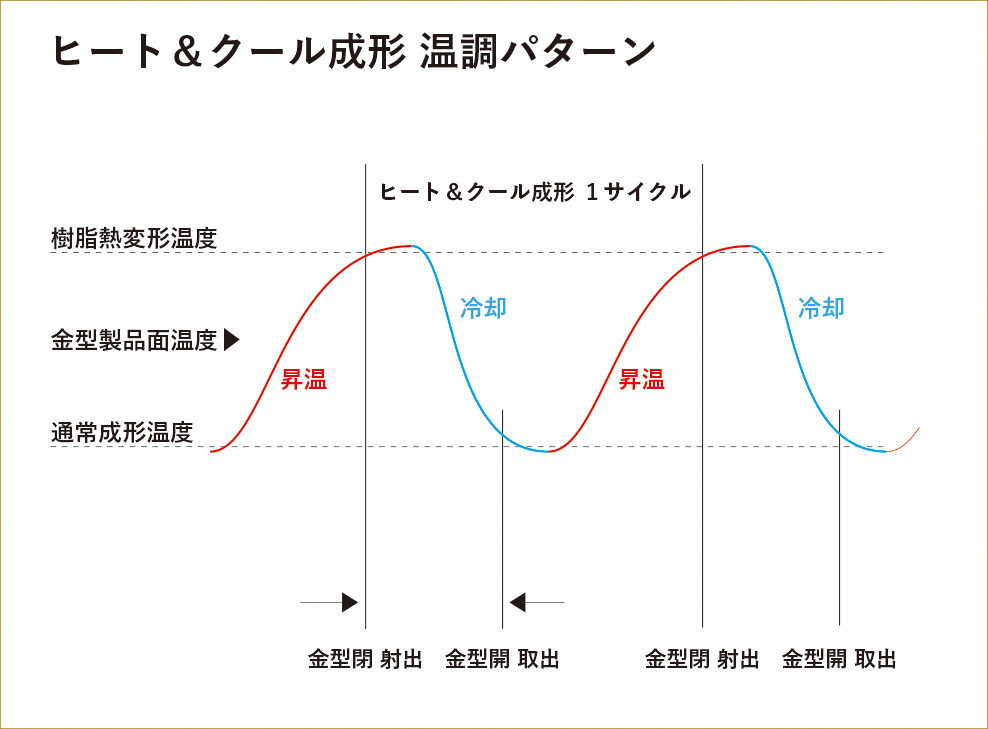

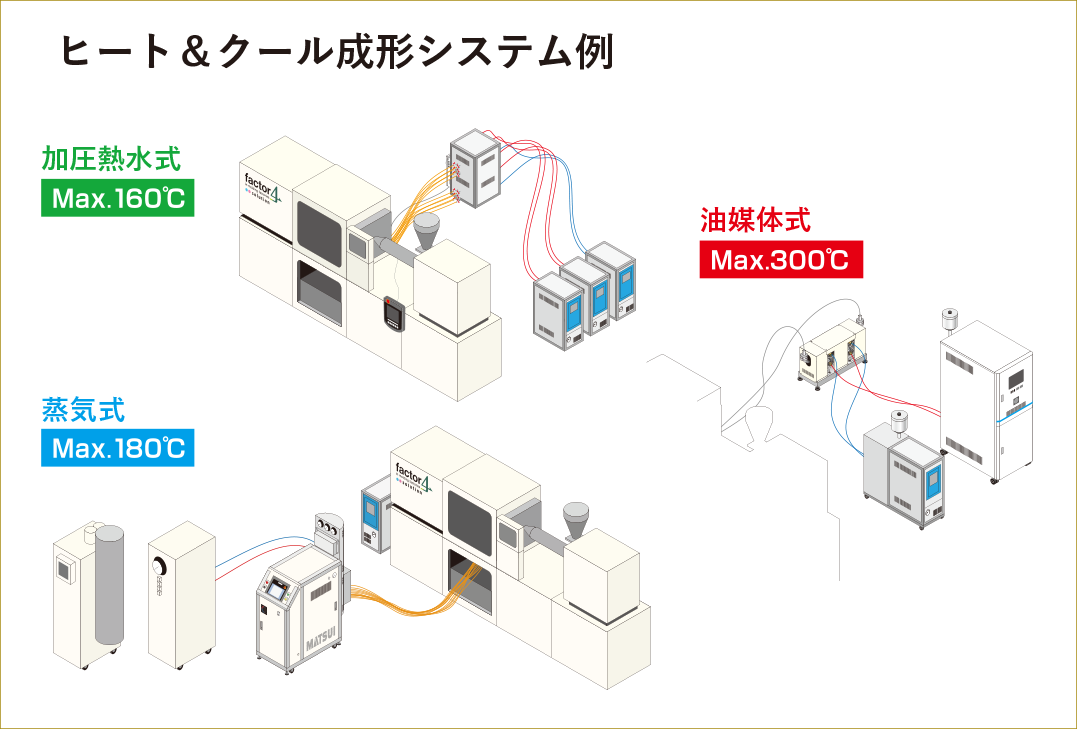

そこで、成形サイクルタイムをなるべく伸ばさずに(※)品質を高める方法として、ヒート&クール成形があげられます。金型の温度を、射出時は高く、射出後は積極的に冷却するという、成形工程に合わせ、金型の温度を上下にコントロールする手法で、冷却にはおよそ冷水が用いられますが、昇温には温水や蒸気、ヒーター、電磁誘導加熱など、様々な方法が存在します。

この他、未塗装で金属調の綺麗な表面品質を実現するために必要な高温域を可能とするオイル媒体式のヒート&クールなども、ご提供可能です。

※ヒート&クール成形では、成形サイクルは長くなる傾向にあり、通常成形のサイクルタイムから全く変わらない、という事は残念ながらなかなかありません。厚肉成形品では冷却時間の短縮につながる事もありますが、多くの場合、目安として、サイクルタイムは 1.1倍〜 となります。

請負生産の成形品の表面品質や価値を向上させる事は、直接の利益に繋がりにくい場合が殆どかと思われますが、ヒート&クール成形を、その先の、次の仕事につなげるための重要な取り組みと位置付けられている会社様から多くお声がけいただいております。

弊社では、技術を持った企業からなるアライアンス(3D weldless alliance)を組んでいますので、装置の製造・販売だけでなく、事前の樹脂流動解析から、金型設計、成形立ち上げ支援、コンサルタントまで、トータルでサポートいたします。

グローバルソリューション推進部 飯島 泰彦