成形工場のfactor4を目指して

成形サイクル短縮のカギは冷却にあり!

2022.03.23

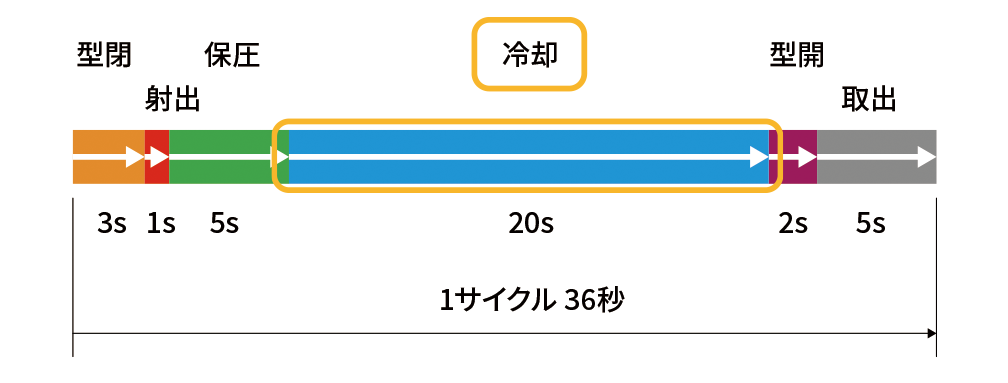

成形サイクルとは

成形サイクルとは、成形における一連の工程が開始してから終了するまでの流れ、もしくはそれにかかる時間のことを指します。

具体例)

型閉 3秒 + 射出 1秒 + 保圧 5秒 +冷却 20秒 + 型開 2秒 + 製品取出し 5秒 = 成形サイクル 36秒

成形1サイクルの中には様々な行程がありますので、品質を保ちつつ、各行程にて要する時間を削減し、1サイクルの時間を短縮することが、成形効率の向上に繋がります。

なぜ成形サイクルは延びてしまうのか?

成形サイクルの短縮は、成形利益率を上げるために重要です。しかし実際に短縮しようとすると、成形品の形状によってはなかなか簡単にはいきません。チャレンジしたものの成形不良が出てしまい、結局諦めてしまったという経験はないでしょうか。

成形サイクルタイム短縮のためには、1サイクル中に占める時間の割合が最も多い冷却工程へのアプローチが効果的と考えられます。冷却時間を減らすためには、どのような方法があるでしょうか。

初期のサイクルタイムを維持するため、また、更なるサイクルタイム短縮を実現するため、さまざまな視点からソリューションをご提案いたします。

冷却時間を短縮する方法

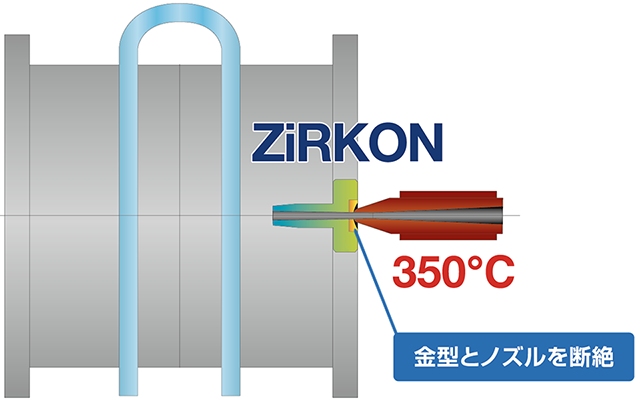

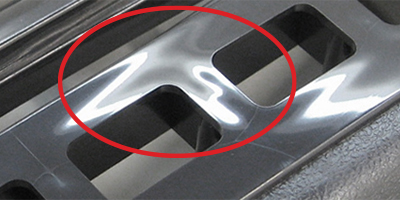

糸引きの改善

成形品の糸引きは成形機ノズルの温度が高いことによって起こります。

この問題は冷却時間を延ばすことで対処できますが、サイクルタイムは延びてしまいます。そこで効果的なのが、断熱スプルブッシュ の利用です。

断熱スプルブッシュ ZiRKON はノズルが触れる部分にセラミックがインサートされており、熱が金型へ伝わるのを防ぎます。金型への伝熱をなくすことで、熱の影響を受けず、スプル 内の樹脂が早く固まり、糸引きを改善できるのです。

偏肉部のヒケを改善

薄肉部の補強のためにつけたリブや、ボスといった偏肉の構造はヒケやすいのがネックです。

ヒケの対策には冷却期間を長くとることが一般的です。

冷却時間を長くせずヒケを抑制できる効果的な方法が「発泡成形」です。⇒ MuCell

溶解した樹脂にガスを注入することで樹脂に内部発泡を起こさせ、ヒケを抑制することができます。

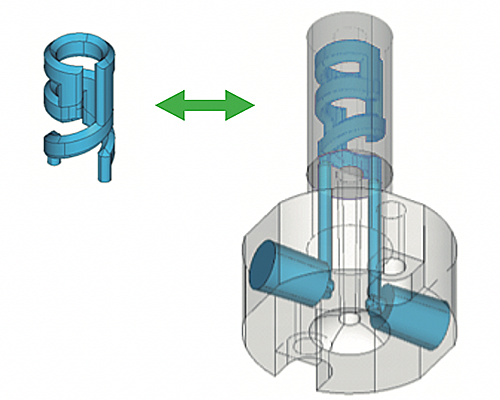

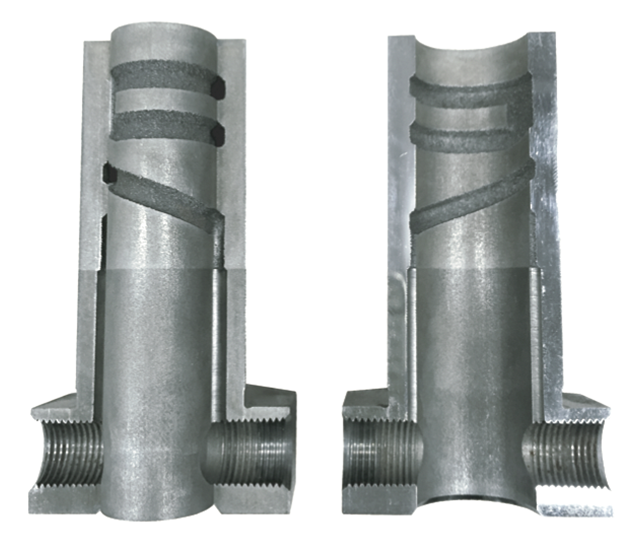

スプルの冷却時間を短縮

薄肉、多数個取り、多点ゲートといった構造の成形では、成形品よりもスプル部がの方大きく、太くなってしまいがちです。しかし太いスプル部が固まるまで待つ必要があるため、冷却時間が長くなってしまいます。

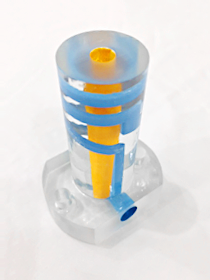

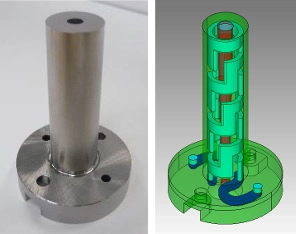

そこで 3D水管付きスプルブッシュ を使用するという方法があります。

現在は3Dメタルプリンタより、三次元の複雑な構造の水管も簡単に製造可能となったため、スプル部を積極的に冷却することで、結果的に冷却時間を短縮することができます。

冷却効率を上げる水管設計

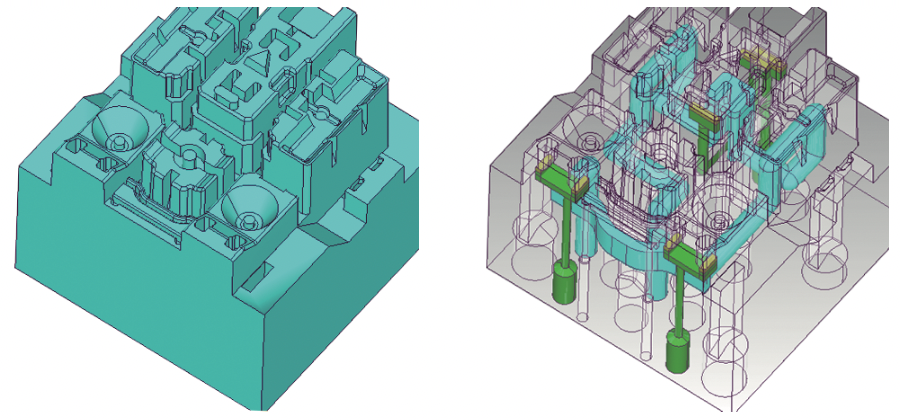

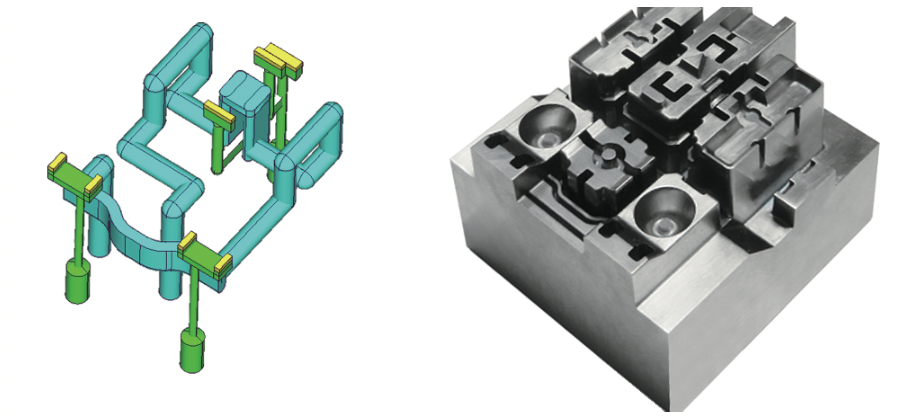

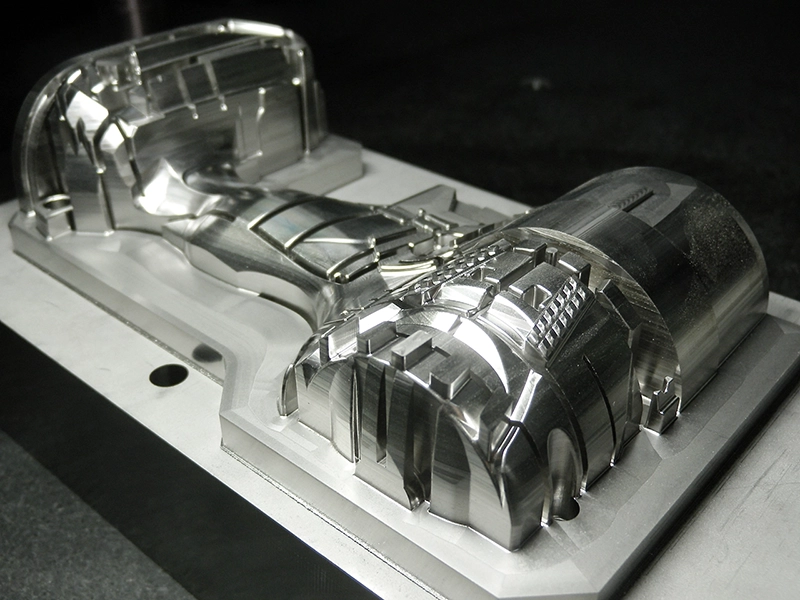

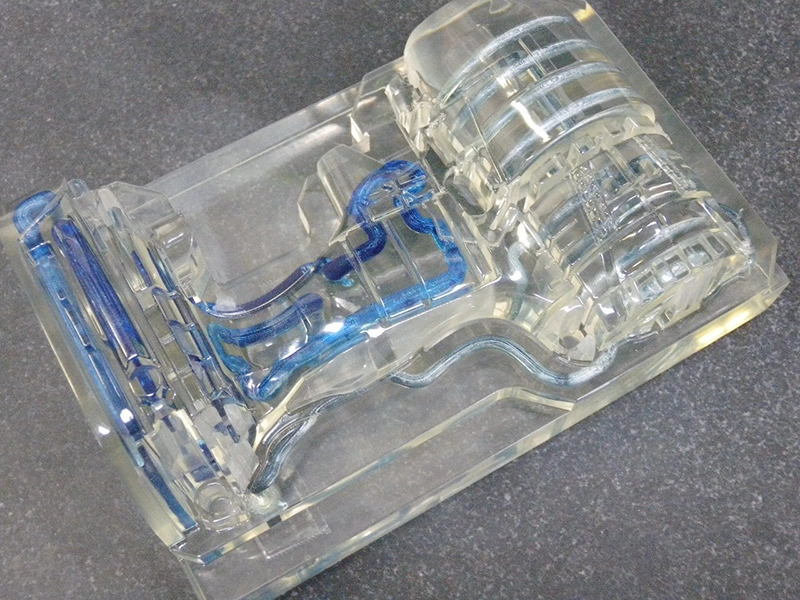

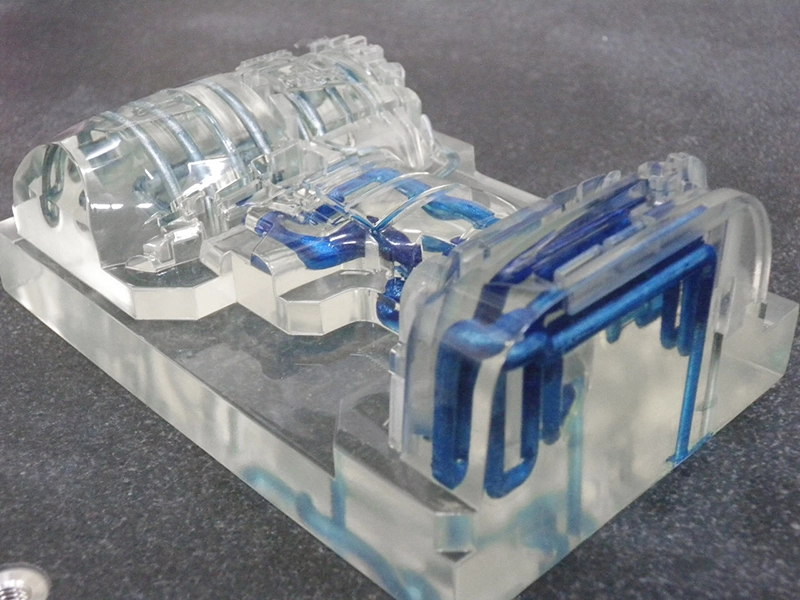

複雑な水管を適用できるのはスプルだけではありません。

コア側の複雑な構造のために水管が設計できない場合であっても、3Dメタルプリンタにより金型入れ子を製造することで対応可能となります。詳細はこちら ⇒ 3D 水管金型入子

3Dメタルプリンタによって、複雑な形状でも製品に最適な水管をデザインできます。水管の最適化によって均一に冷却することで効率を上げ、短い時間でも良品が取れるようになります。条件や材質にもよりますが、成形サイクルタイムを大幅に短くすることも可能です。

金型結露を防ぐ

サイクルタイムの短縮を目的として、設定温度を低くした結果、金型を冷やしすぎて結露が発生してしまう場合があります。

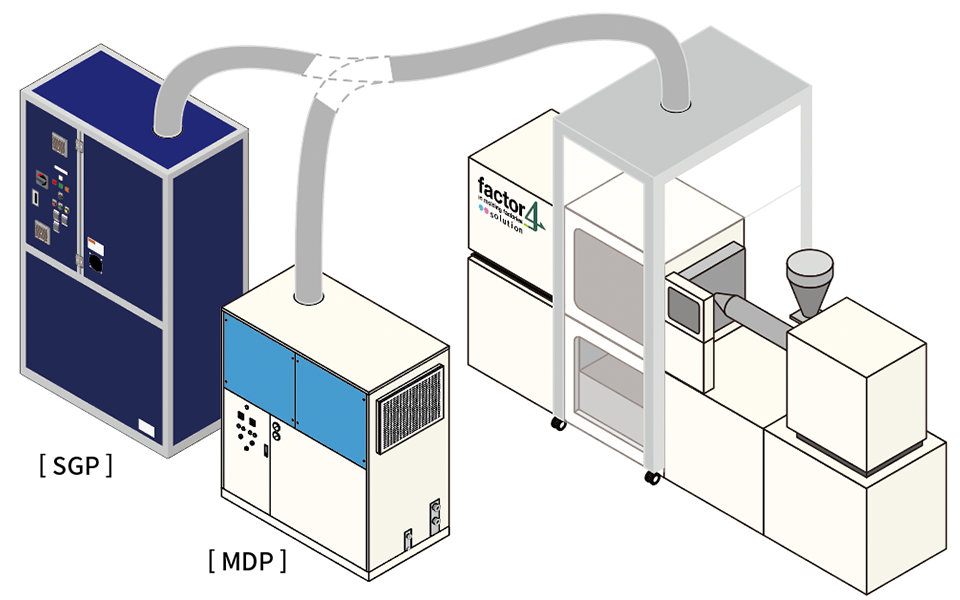

金型の結露の解決手段の一つに、「金型結露防止装置」があります。

低露点のエアーを吹き付けて金型周辺の空気中の水分を減らし、金型の結露を防止することでチラー水の温度をより低く設定できるので、成形サイクルの短縮につながります。

詳細はこちら ⇒ 結露防止機 SGP

冷却時間を維持する方法

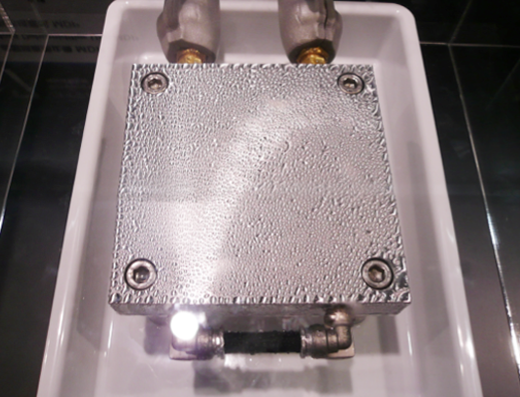

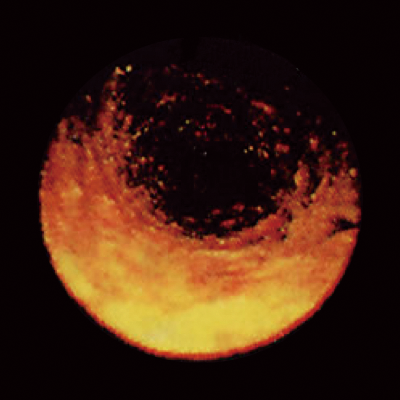

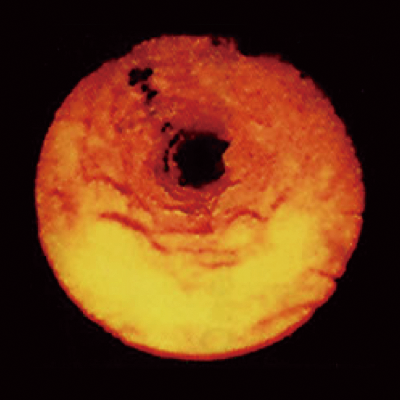

金型の冷却のために、金型温調機やチラーは欠かせません。しかしこれらは水を使って冷却しているため、長期間使用しているとどうしても内部に錆や異物、スケールが溜まってしまいます。スケールとは水に含まれるカルシウムやマグネシウムといった鉱物で、析出して固まると石のように硬くなり簡単に除去することができません。

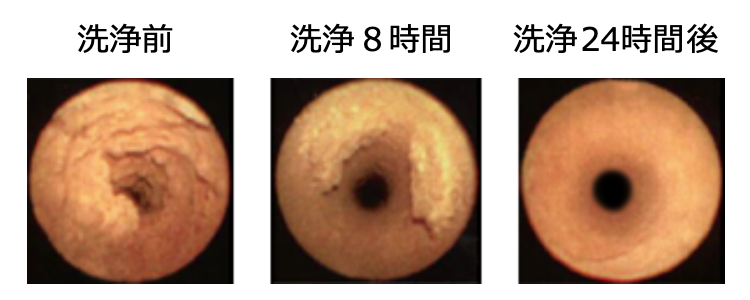

スケールなどが金型の水管内部へこびりつくと、水が流れにくくなり、水流量が落ちてしまいます。

実際に上の写真の金型では、当初18Lminで流れていた水流が、8Lminまで低下してしまっていました。水流量が落ちることによって、熱交換率も低下してしまいます。

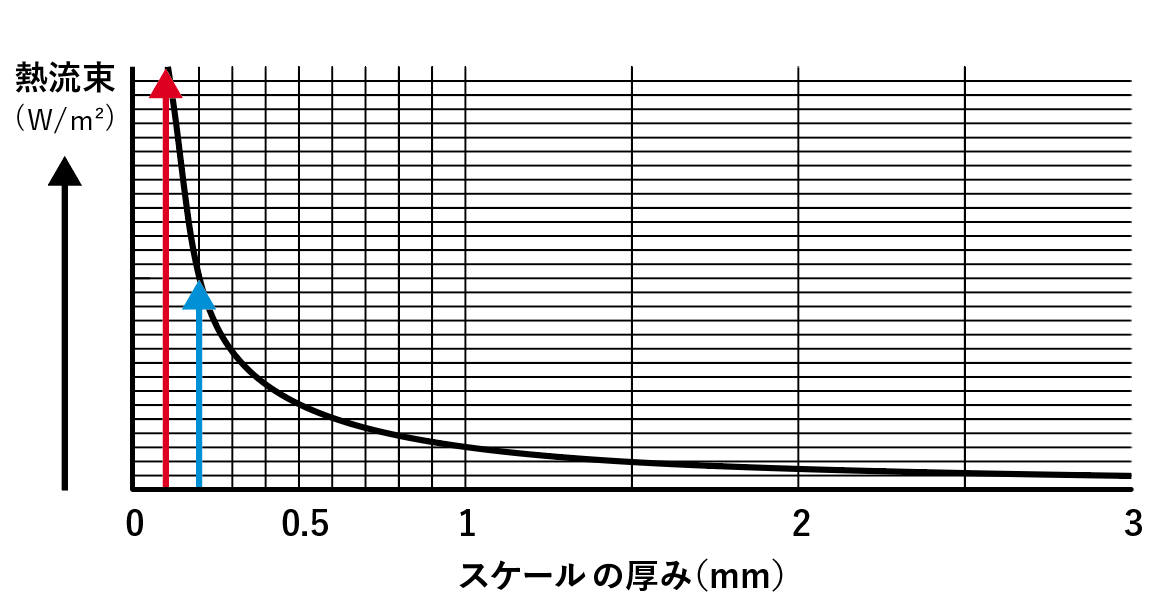

グラフの通り、スケールの厚みが0.1mmから0.2mmに増えるだけで、熱流束は半分になってしまうのです。この結果熱交換効率が悪化し、成形開始当時に比べ冷却時間が長く必要となります。

金型水管のスケールを洗浄

金型水管のスケール除去にはいくつかの方法があります。薬剤を使用する、ドリルで穴を開け直す、回転砥石やワイヤーブラシを使って削る、超音波洗浄といった方法です。

しかし、薬剤による人体や環境への影響や、金型の破損というリスクもあります。スケールへの解決策として、低圧複合水流洗浄 という方法をご紹介します

低圧複合水流洗浄 の最大の特長は、薬剤を一切使用しないという点です。

水管内に空気を含んだ水を通しキャビテーションを発生させて、水管内のスケールや錆を除去します。水と空気だけを使うため、洗浄に使用した水は、中和したり産業廃棄物として処理したりする必要がなく、そのまま排水することができます。

水質改善によってスケールの発生を防ぐ

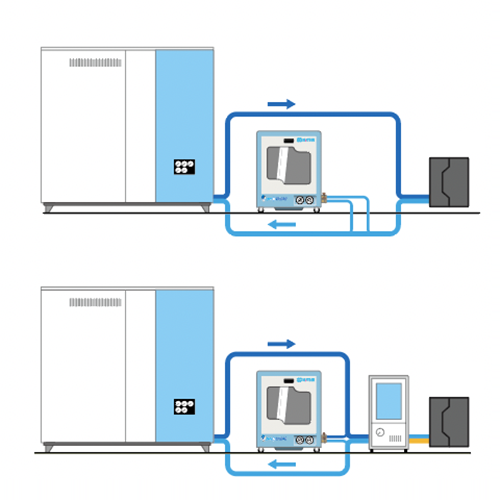

水質を改善することで、スケールそのものの発生を抑制するという方法もあります。

フィルター付イオン交換方式軟水装置 は、イオン交換の原理を利用して、水分に溶け込んだマグネシウムやカルシウムといった、スケールの原因となる鉱物を分離し、水を軟水化します。浮遊した異物はフィルターで漉しとります。⇒ preClear

既存の循環系ラインに簡単に接続することができるため、大規模な配管ラインの切り替えを必要としない点もメリットです。

また、フィルターを使用しない方法もあります。フィルターレスフィルター は、比重遠心分離機を利用して、水よりも比重の重い異物を除去します。異物は本体の下に溜まり、底から簡単に排出することができます。フィルターがないため交換の手間がなく、メンテナンスフリーです。

工場冷却システムの新たな選択肢

現在の主流は水冷式

工場の冷却システムは、世界を見渡してみると水冷式冷却システムが圧倒的なシェアを占めています。

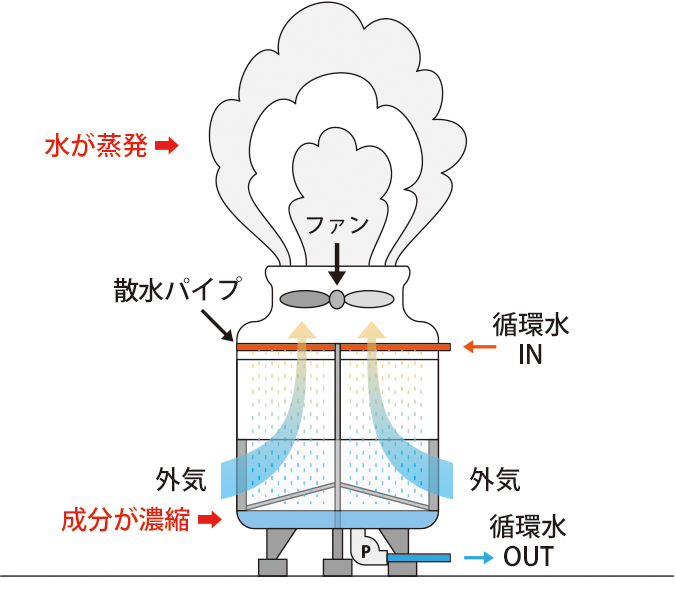

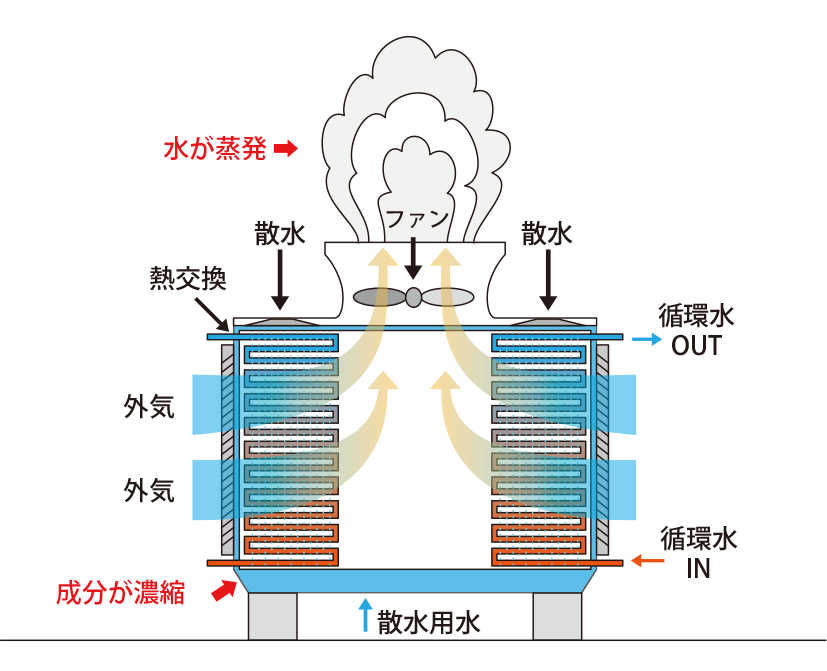

水冷式には大きく分けて開放式と密閉式があります。

開放式のクーリングタワーでは、工場から排出された温水(循環水)をタワーの上部から下に向かって散水し、外気を用いて冷却します。冷やされた循環水は下に溜まり、ポンプで再び工場へ戻すというシステムです。積極的に蒸発させることで冷却しているため、循環水を大量に消費します。

密閉式では、温められた循環水はクーリングタワーの内部にある銅管を通ります。その銅管を散布水によって冷却することで、熱交換が行われ循環水を冷却します。循環水は外気に触れないため、汚染や蒸発の心配がない点がメリットです。しかしその代わり、銅管を冷やすための散布水が大量に蒸発します。

水冷式の問題点

水冷式冷却システムは、冷却のために蒸発を利用しているので、工場循環水の0.86%が蒸発によって失われてしまいます。

また、ファンによって空気中に飛散してしまうキャリーオーバーも0.05%ほどあります。さらに水分が蒸発することで、水に含まれる不純物が濃縮されてしまうため、ブローダウンと呼ぶ水抜きが必要です。このブローダウン用にも0.4%が必要です。

したがって、すべて合わせると循環水量の1.3%が、無駄になってしまっているのです。

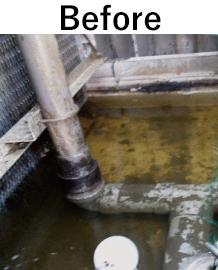

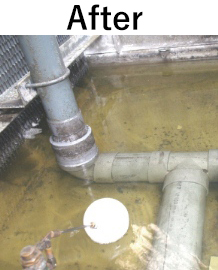

また、循環水は水分のみ大量に蒸発してしまうため、菌やスケールなどの不純物が残り、濃縮されます。そうして汚染された水は環境や装置に影響を与えてしまいます。

クーリングタワーは一般的にレジオネラ菌が繁殖しやすい環境となっています。ファンによって水滴が飛散することで、そのレジオネラ菌が外部に飛散してしまう恐れがあります。健康被害が出たという事例もあり、薬剤やダクトのフードなどを使用して対策をとる必要があります。

循環水に細菌や藻などが繁殖したり、スケールなどの不純物が溜まったりすると配管が詰まり、クーリングタワーの熱効率が落ち、結果的にサイクルタイムも延びてしまうのです。

水質改善によってスケールを分解、錆や腐食を防止

これらの問題は、「コンディショナー」を使用することで防ぐことができます。

無リン・無窒素の無機物で構成された固形薬剤をクーリングタワーの底に置いておくだけで、簡単に使用することができます。配管内のスケールを軟化させ、錆や腐食防止にも効果があります。環境にやさしく、排水フリーです。

次世代の冷却システム

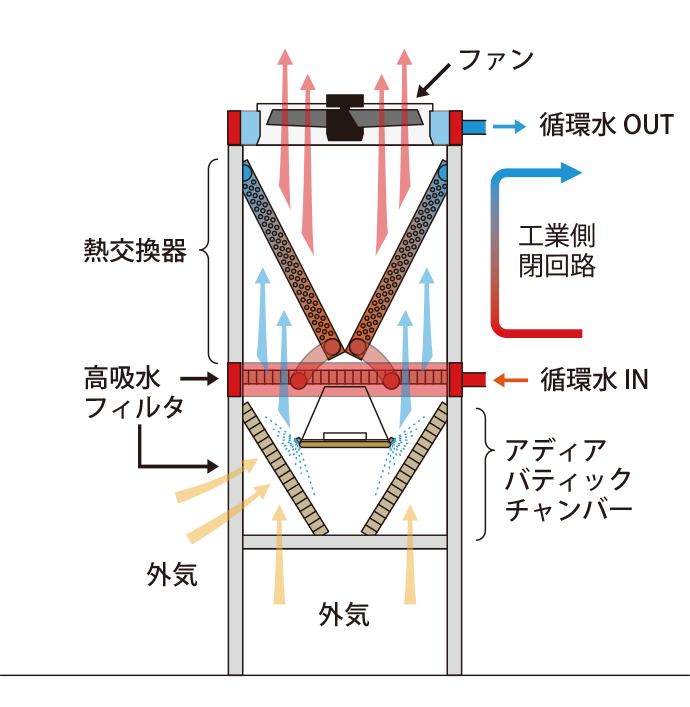

水冷式ではなく、密閉式でしかも空冷のドライクーラーという新たな選択肢もあります。

この冷却システムでは、銅管を通る循環水を、水ではなく外気によって冷却します。そのため従来式と比較して、これまで無駄になってしまっていた水分量を20分の1におさえることができます。密閉配管システムのため循環水は蒸発せず、水質が保持されるため成形サイクルタイムの維持につながります。現場でのメンテナンスを、ほぼ必要としません。

詳細はこちら ⇒ 空冷密閉式水冷却システム ecobrid

サイクルタイム短縮事例

3D水管スプルブッシュ導入でサイクルタイム短縮

導入前 37秒だったものが、導入後 15秒に ⇒ 約60%のサイクルタイム短縮!

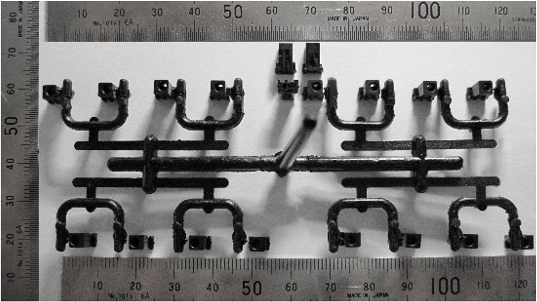

- ・対象成形品:Mini DC Jack

- ・使用樹脂:PET

- ・製品重量:1.3g(16個取り)

- ・ランナースプルー重量:2.56g

金属光造形 3D プリンタによる三次元水管付スプルブッシュは、スプル部分を効果的に温調冷却でき、 肉厚 1.6mm 以下の成形品のサイクル短縮に高い効果を発揮します。

詳しくはこちら ⇒ 3D水管スプルブッシュ

3次元冷却水管金型導入で、サイクルタイム短縮

導入前 53秒だったものが、導入後 38秒に ⇒ 約28%のサイクルタイム短縮!

3次元冷却水管はメタル3Dプリンタを利用するため、製品にあわせた最適な水路を自由に構築することが可能です。これにより冷却効率が向上し、サイクルタイムの短縮へとつながります。

詳しくはこちら ⇒ 3D水管金型入子

まとめ

冷却に焦点をあて、成形サイクルの短縮や維持につながる方法をご紹介しました。何か一つを改善すれば、劇的に短縮できるという単純なものではありません。それぞれの課題に対して適切な手段を講じることが大切です。

松井製作所では「成形工場の’factor4’を実現する」をミッションとし、成形工場の資源生産性向上を目指しています。各成形工程における多様な課題に対して、製品の開発や最適な解決策のご提案をいたします。

成形サイクルの短縮をはじめ、射出成形に関するお困りごとがございましたらお気軽にご相談ください。

CX デザイン部 飯島 泰彦