成形工場のfactor4を目指して

成形の大敵 “ガス” 対策と新たな金型洗浄の提案

2022.05.16

ガスによるトラブル

プラスチック射出成形において、樹脂から発生するガスは極めて厄介です。

樹脂を金型へ射出するときだけでなく、乾燥時やシリンダー内で融解する際にもガスは発生し、さまざまなトラブルの原因となります。このガスの正体は主に樹脂に含まれる添加剤です。安定剤、酸化防止剤、滑剤、難燃剤、可塑剤、帯電防止剤といった添加剤の成分が、樹脂を過熱した際に気化してガスが発生するのです。

こうして発生したガスは成形品や設備にどのような影響を与えるのか。ガスによるトラブルの事例を見てみましょう。

成形不良

ガスによるトラブルで最も早急に対応しなくてはならないのは、成形不良です。成形品の一部が炭化して黒くなってしまうガス焼けや、ショートショット(充填不良)は特に大きな問題です。

ほかにも、成形品表面にきらきらした筋状の模様が出てしまうシルバーストリーク(銀条)もガスが原因で発生する成形不良のひとつです。

ガスによるトラブルは、成形条件が安定して生産が軌道に乗ったころに発生することも多く、長時間の連続成形が必要な量産工程では大敵と言えます。

設備トラブル

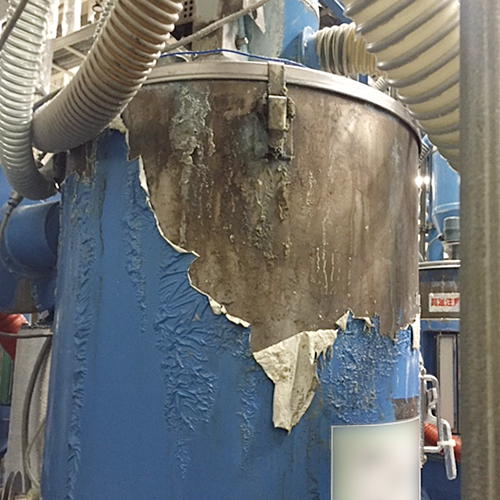

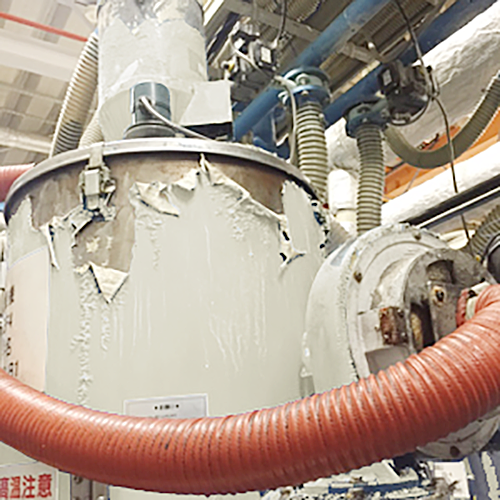

樹脂を乾燥させる際にもガスは発生します。気化したガスが乾燥機の排気口から出て、成形工場の壁や天井、設備に付着し、結晶化したり固化してしまうのです。

また離型剤などが揮発し、装置表面に付着することで、塗装が剥げてしまうこともあります。

これらは成形工場の環境悪化や、異物混入の原因にもつながります。

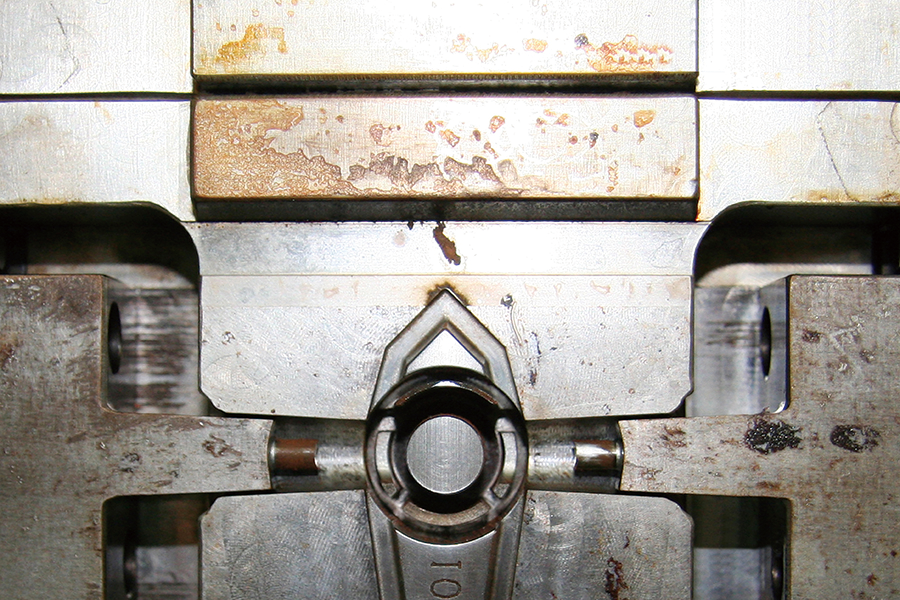

金型トラブル

金型に付着したガスが固化することで、ガスベントが詰まってショートショットの原因になったり、成形品表面が曇ったり異物が付着したりすることもあります。

ガスを放置すると金型の破損につながるリスクもあります。それを防ぐためには金型を洗浄しなくてはなりませんが、金型を成形機から下ろして分解・洗浄するには非常に多くの時間と手間がかかり、生産性を落とす大きな要因になります。

ガス対策へのアプローチ

ガスの発生原因のひとつである添加剤は樹脂そのものに含まれているため、成形工場では根本的な対策をすることができません。そのため、金型にガスが抜けやすいベントを設ける、ゲート位置を調整する、もしくは射出速度を下げるなど、成形条件の調整によって対策するのが一般的です。しかし量産が始まってしまうと条件の変更も難しく、対策には限度があります。

そこで松井製作所では、「ガスの発生を抑制」「ガスを回収」「金型付着ガスの除去」といった3つの観点におけるソリューションをご提案いたします。

ガスの発生を抑制

ガス対策として第一に検討すべきは、ガスの発生自体を抑制することです。そのためには適切な材料乾燥が重要となります。

真空伝熱乾燥機 DPD3.1 は、真空状態にすることで樹脂を低温で乾燥させることができるため、加熱のし過ぎによるガスの発生を抑えることができます。さらに 小型伝熱乾燥機 PMD と 窒素(N₂)発生機を組み合わせることで、乾燥時にガスの原因となる樹脂内の水分を除去するだけでなく、酸素を窒素に置換することで、安定した成形を可能にします。

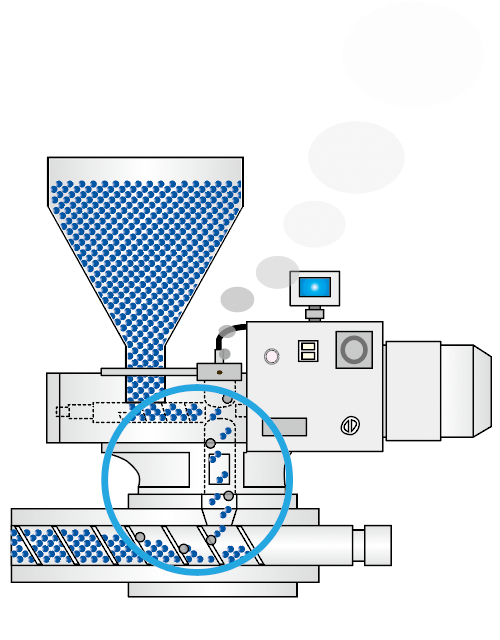

また、スクリュー内で樹脂を融解する際にもガスは発生します。ホッパーに入れられた樹脂は自重によってシリンダー内へ供給される仕組みになっているので、通常、スクリュー内は樹脂で満たされた状態にあり、スクリューで混錬される際に発生する熱(せん断発熱)によりガスが発生します。さらに、発生したガスの逃げ場がないためトラブルにつながるのです。

原料定量供給装置(飢餓供給装置)は、樹脂をシリンダー内に定量ずつ供給することで密度を下げ、ガスの発生を抑制します。シリンダー内には余裕があるので、水分やガスの放出を促します。こうして抜けやすくなったガスを強制的に吸引することで、効率的に排除することが可能です。

ガスを回収

前述のようにあらゆる対策を施しても、ガスの発生を完全に防ぐことはできません。 そこで、次の手段として有効なのが「発生したガスを回収する」という対策です。

一般的にガスの回収といえば、成形品のランナー部や金型にガスベントを追加して、ガスを逃がすという方法が用いられます。しかし、このガスベントがガスによって詰まってしまうと、成形不良などのトラブルの原因にもなります。

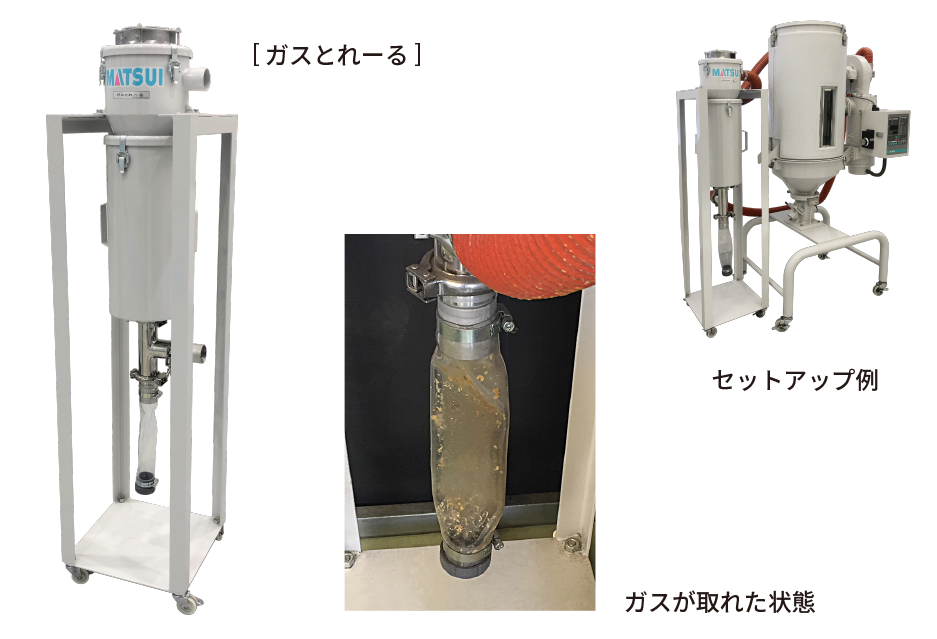

そこで役立つのが 間接冷却式ガス回収装置 です。この装置を乾燥機の排気ラインに取り付けることで、樹脂から発生したガスを冷却して固化させ、回収することが可能です。これにより成形工程でのガスの発生を防ぎ、また乾燥機周辺にガス成分の結晶が付着することを防ぐことができます。

また、金型へのガスの付着を防止する 金型ガス吸引装置 というものもあります。

これは金型のガスベントに接続して、金型が閉じたタイミングで吸引をかける事で、金型内のガスを吸い出す装置です。この動作により、ガスベント詰まりや金型へのガスの付着が軽減され、頻繁に金型メンテナンスをする必要が無くなるため、メンテナンスの間隔も伸び、生産性の向上が見込めます。

⇒ MAG

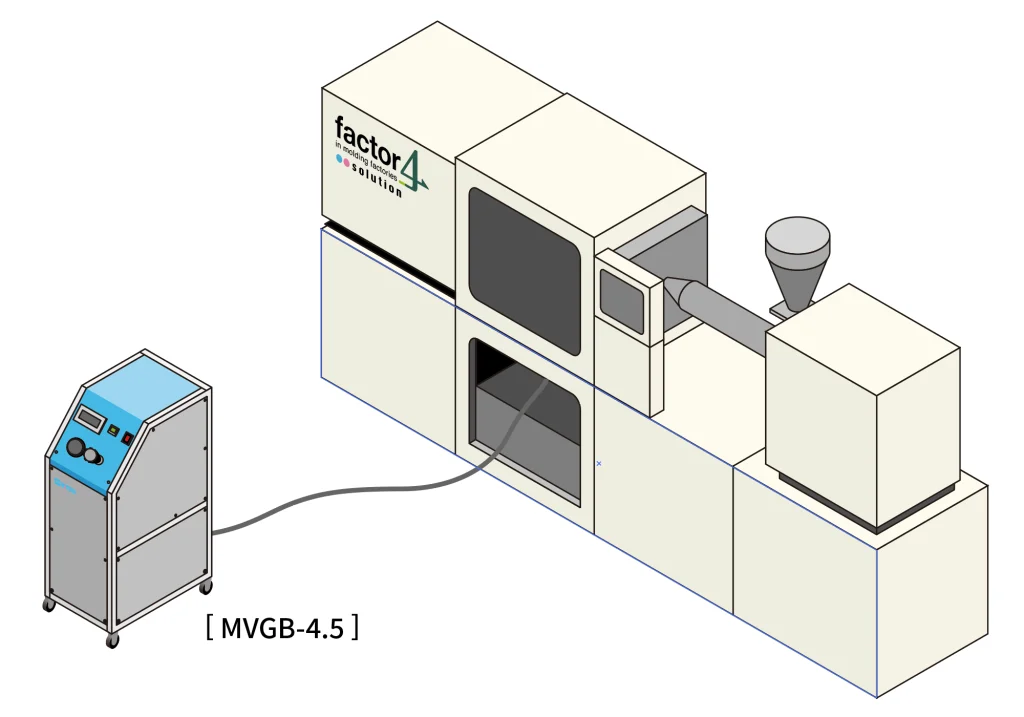

さらに、真空引機能付きガスブースター は、真空によるガスの吸入だけでなく、加圧時に最高4.5MPaまで昇圧し、ガスベントやポーラス部を逆洗浄することで、ガスベントの詰まりを防ぎます。加圧エアーを離型補助に使用することで、押し出しピンの数を減らすことも可能です。

金型付着ガスの除去

ガス発生の抑制・回収をした上でも、防ぎきれなかったガスが金型に付着することがあります。次に、この「金型に付着したガスの除去」のメンテナンスを、容易に、短時間で、安全に行えるソリューションをご紹介します。

金型の洗浄

金型にガス成分が付着したときに、まず行われるのは手洗浄ではないでしょうか。金型を成形機に載せたまま開き、パーツクリーナー(有機溶剤)とウエスを使ってふき取るというのが一連の流れです。

この手洗浄ではどうにもならない中重度の付着は、金型を成形機から下ろし、分解した上で超音波洗浄や、ビーズブラスト洗浄、サンドブラスト洗浄を行います。

超音波洗浄は、アルカリ性の洗浄液の中に金型やコマを入れ、超音波による振動や圧力変化によって汚れを浮かせる方法です。手やブラシの届かないような複雑な形状でも汚れを落とすことができます。

ビーズブラスト洗浄、サンドブラスト洗浄とは、チャンバー(ブース)内で、研磨剤などが含まれたメディアを圧縮エアーで吹き付けることによって金型の汚れを剥離させる洗浄方法です。溶剤などの薬品を使用せず、粒子のサイズや材質などを選定することでさまざまな効果を期待できます。

従来の金型洗浄の課題

こうして従来行われてきた洗浄方法には、実は課題があります。

手洗浄

金型が冷えるまで作業ができません。また、適切な道具を使用しなければ金型を傷付けてしまうため、注意が必要です。有機溶剤を使用するので人体に影響が出る可能性もあります。

超音波洗浄

大量の洗浄液が必要で、洗浄液の入れ替えなどの手間がかかります。必要な部位に合わせたサイズの洗浄槽も必要です。洗浄液はアルカリ性のため、人体や環境に負荷がかかるだけでなく、部品に影響を与える可能性もあります。

サンドブラスト/ビーズブラスト洗浄

洗浄に使用したビーズは産業廃棄物となってしまいますし、物理的な加工法であるため、金型表面が摩耗してしまいます。また、洗浄に必要なチャンバーを設置する必要があり、作業スペースの確保や清掃などの管理が必要です。

■ 各洗浄方法の課題比較

| 洗浄方法 | 研磨性 | 二次廃棄物 | 作業負荷 |

| サンドブラスト | あり | あり | 大きい |

| ビーズブラスト | あり | あり | 大きい |

| 超音波洗浄 | なし | あり | 大きい |

| 手洗浄 | なし | なし | 大きい |

これらはいずれも課題があるだけでなく、金型を成形機から下ろし、分解して洗浄した後、また組立て、再度成形機に乗せるという工程が発生します。これは大きな時間のロスであり、生産性に大きく影響を与えます。

新しい金型メンテナンス

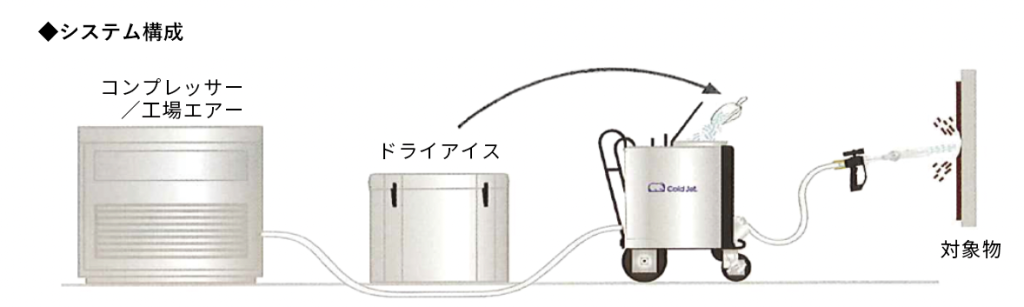

そこで、松井製作所が提案するソリューションが、上記の課題を克服しつつ、高い洗浄力を持つドライアイスブラスト洗浄です。

ドライアイスブラスト洗浄

ドライアイスを噴射して洗浄対象物に当て、その爆発力によって洗浄する方法です。

この洗浄方法であれば、金型を成形機に取り付けたままでも作業できるため、洗浄にかかるロスタイムを大幅に削減することができます。

また、ドライアイスは二酸化炭素そのものであるため、人体や環境にやさしく、廃棄物の発生もありません。さらに研磨性もなく、金型を傷つけずに洗浄することができます。

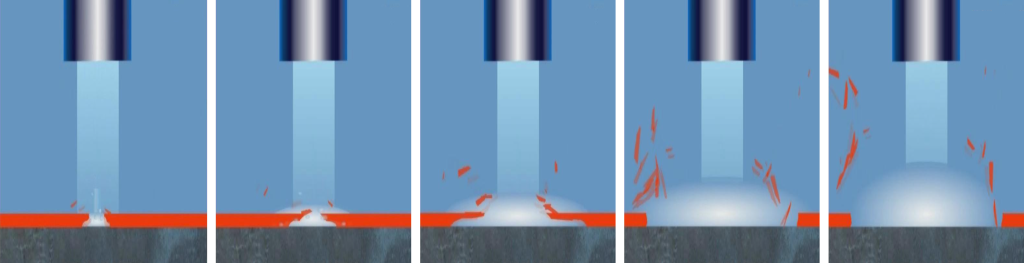

洗浄の原理

ドライアイスブラスト洗浄の原理は、衝撃、温度差、小爆発という3つの要素で成り立っています。

まず、ドライアイスを超音速で対象物にぶつけ、衝撃を与えます。次に、ドライアイスがおよそ-80度という低温のため、温度差によって収縮率の差を生み、異物が浮き上がります。

最後に、ドライアイスが昇華して気体に変わる際、体積が約800倍に膨張し、その小爆発で異物を除去するのです。

金型を侵す薬剤を使用しないため、どのような素材の金型にも対応できます。

微細加工面にはシェービングしたパウダー状のドライアイス、頑固な汚れにはペレット状など、用途によって形状や大きさの異なるドライアイスを使うことで、更なる効果を発揮します。また、ノズルも豊富にご用意しています。

金型洗浄だけではもったいない!

ドライアイスブラスト洗浄が使用できるのは金型だけではありません、スクリューや混合羽根、塗装ラインの洗浄にも使用できます。ほかにも、成形品のバリ取りや、自動機と連動することで、無人で脱脂することも可能であり、その用途は多岐にわたります。

まとめ

ガスによるトラブルの解消方法は一つではありません。それぞれの問題に合わせ、ガスを発生を抑える、発生したガスを取り除く、付着してしまったガスを取り除くなど、状態に合わせ適切な方法を選択する必要があります。

松井製作所では、射出成形工程の生産性を上げるためにさまざまなソリューションを提案しています。ぜひお気軽にご相談ください。

CX デザイン部 飯島 泰彦