成形工場のfactor4を目指して

成形の色ムラを防ぐ!静電気対策、配合位置変更、均一配合

2023.02.01

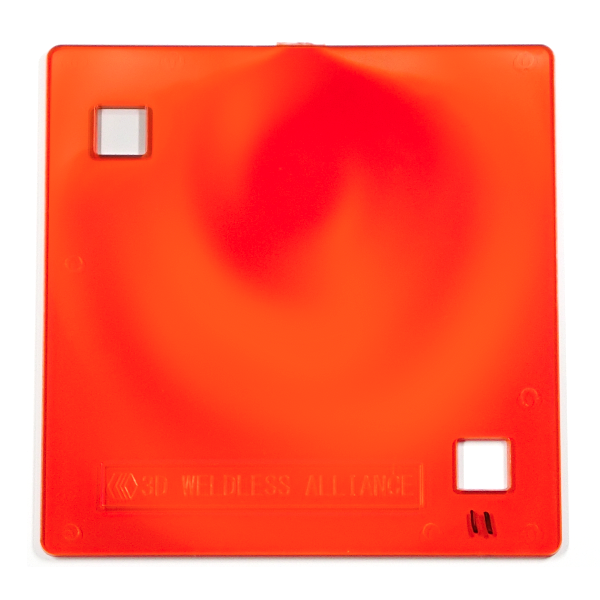

樹脂成形に携わる人なら誰もが頭を悩ませる「色ムラ」。外観不良の一つですが、成形品毎に色の濃淡に差が出たり、一つの成形品の中でマーブル状の模様になったりと、これらの現象は成形条件で防ぐことが難しいうえに発生するタイミングがつかみづらい、やっかいな成形不良です。

「生産コストを抑えるために、ナチュラル材にマスターバッチを配合して着色しているが、成形品の色ムラに困っている」という方は多いのではないでしょうか。

本コラムでは、この色ムラ発生の原因と具体的な対策ソリューションをご紹介します。

なぜ成形時に色ムラが発生するのか?

成形品の色ムラは、成形の時点で着色剤とナチュラル材の配合比率が変わってしまうために起こります。そこで、あらかじめ着色料が混練された状態である着色ペレット(カラーコンパウンド)を使用することで、この色ムラは発生しにくくなりますが、着色ペレットはコストが高く、また材料ロットが大きいため、多くの在庫を持たなければならないリスクがあります。

そこで、材料配合で着色する成形品で色ムラを発生させないためには、どのような対策を施したら良いでしょう。

配合比率を均等にするためにまず考えられるのは、タンブラー(混合機)でマスターバッチ材とナチュラル材をしっかり混ぜ合わせることですが、それだけでは対策が不十分です。実は、材料の輸送工程、及び成形機への供給の時点で、配合比率が変わってしまっている事が多々あるのです。その原因と対策について、順を追ってご説明いたします。

なぜ配合比率が変わってしまうのか?

マスターバッチ材とは、樹脂に高濃度の染料や顔料を練りこんだ、プラスチック用の着色材です。これをナチュラル材と混ぜ合わせて調色しているわけですが、マスターバッチ材とナチュラル材とでは比重が異なるため、輸送時の速度差や、輸送の際に揺れることで、分離・分級を起こしてしまいます。

また、輸送経路の配管や、成形機上のホッパが帯電し静電気が発生する事で、それらの内壁にマスターバッチ材(またはナチュラル材)が貼り付き、ある程度溜まった所でまとまって落ちたりするため、色の淡いところと濃いところができてしまいます。

つまり、輸送の際の振動や静電気によって配合比率が変わってしまい、成形品に色ムラが発生してしまうという事です。混ぜた材料を成形機に供給する時点で分離してしまっている場合、背圧やスクリューの回転速度といった成形条件によって色ムラを防ぐことが難しいため、成形機に材料が入る前の段階で対策をすることが重要となります。

静電気対策、配合位置変更、均一配合

上述のように、色ムラの原因は主にマスターバッチ材とナチュラル材との比重差、及び輸送経路で発生する静電気に起因していますので、静電気対策を講じる事と、配合装置を入れ替えられるようであれば、配合する位置を変更する事で、効果的に配合比率のバラつきを抑えられるようになります。

静電気対策

静電気は、環境の湿度や、材料の電位差、輸送時の摩擦などにより、様々な場所で発生するため、場所ごとの対策をとることが必要となります。

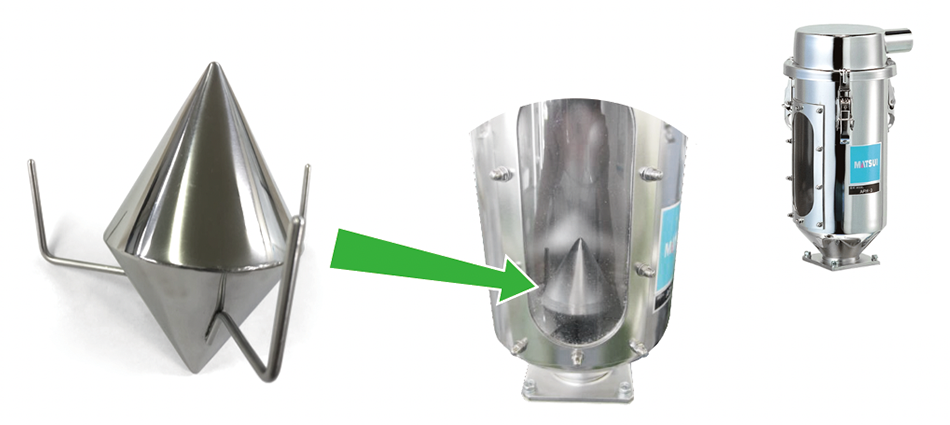

例えば、樹脂乾燥機では、乾燥ホッパ内のシュート部に、陣笠を取り付けることで、輸送されてきた樹脂同士がぶつかって発生する静電気の発生を抑え、ホッパ内壁への付着を防止します。

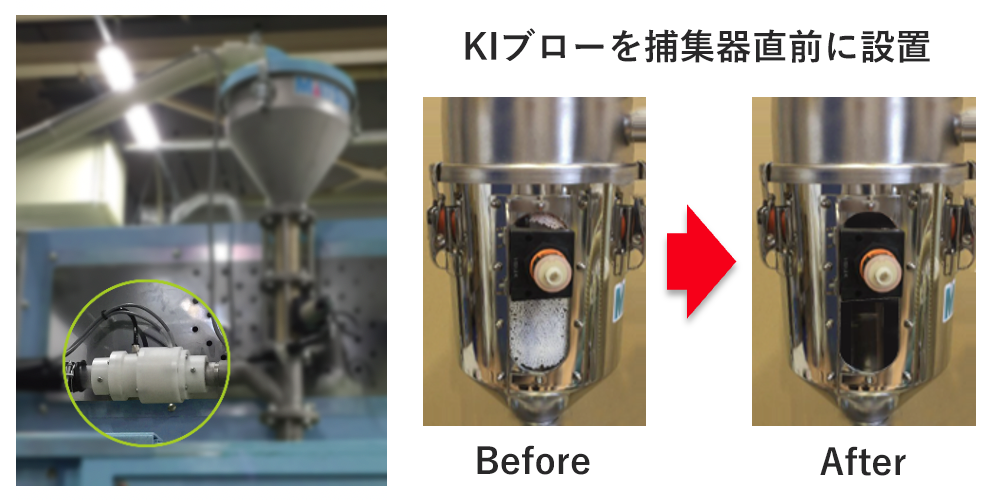

また、輸送経路では、材料と輸送ホースとが擦れて特に静電気が発生し易いので、イオナイザーやKIブロー除電機が有効です。輸送配管やホース接続部位に設置する事で、配管内や捕集器内壁への材料の貼り付きを抑えます。小型で軽量なので、成形機上ホッパに取り付けることも可能です。

配合位置変更、均一配合

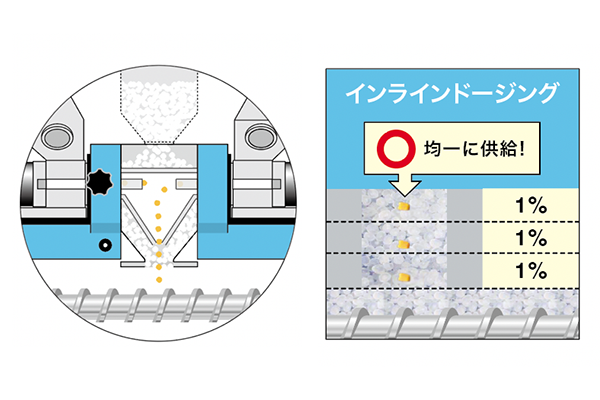

分離・分級の原因となる配合後の輸送を見直し、配合機を成形機上に設置することは、とても有効な手と言えます。

成形機上設置専用設計の質量式配合装置JCLWであれば、マスターバッチ材とナチュラル材をそれぞれ別ルートで輸送して、成形機上で軽量・配合するため、輸送による材料の分離・分級が発生しません。また、専用設計のドージングシステムにより、成形機直上でマスターバッチ材を安定供給し、均一に配合できるため、どこで切っても配合比率にムラがありません。

詳細はこちら ⇒ 質量式配合装置(演算式)JCLW

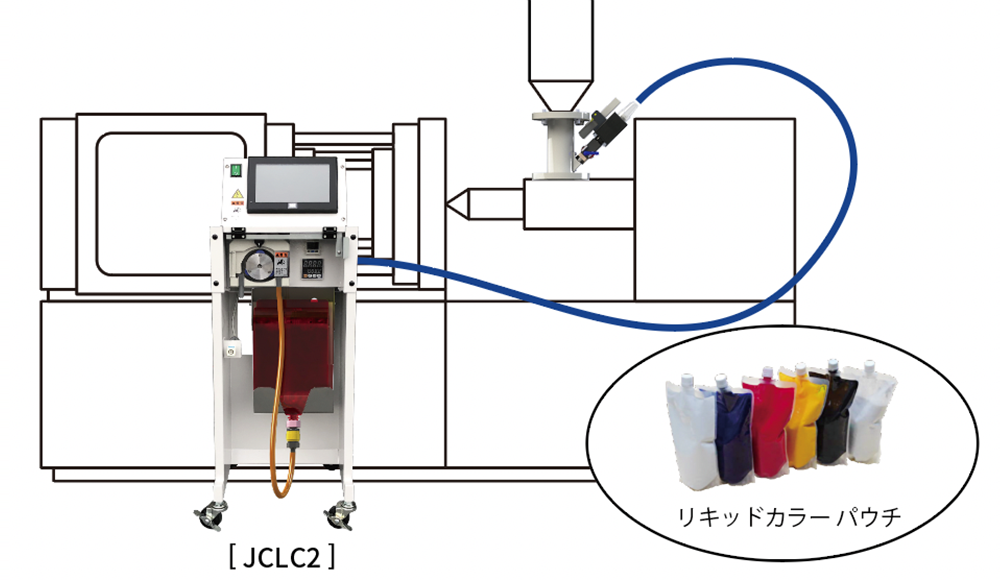

色ムラの目立ちやすい透明淡色成形には、マスターバッチ材ではなくリキッドカラー配合機を使用する方法もあります。

成形機にナチュラル材が入る直前で、一様に混ざり易いリキッドカラーを供給することで、透明樹脂での均一配合を実現し、透明淡色成形品の色ムラを防ぎます。

まとめ

成形品の色ムラは、目視検査も難しく、ランダムに発生するためロット管理もしにくいので、発生を抑えることが重要です。成形条件では防ぐことは難しいため、輸送の最適化や配合、静電気対策などの方法をとることが有効です。静電気対策はコンタミの防止にもなり、成形品質の安定化に貢献します。

松井製作所では、成形工場の生産性を高めるためのさまざまなソリューションを提案しています。ぜひお気軽にご相談ください。

CX デザイン部 飯島 泰彦